助けが必要な場合は、お気軽にお問い合わせください

レーザー切断ノズルの背後にある精度:デザインがパフォーマンスにどのように影響するか

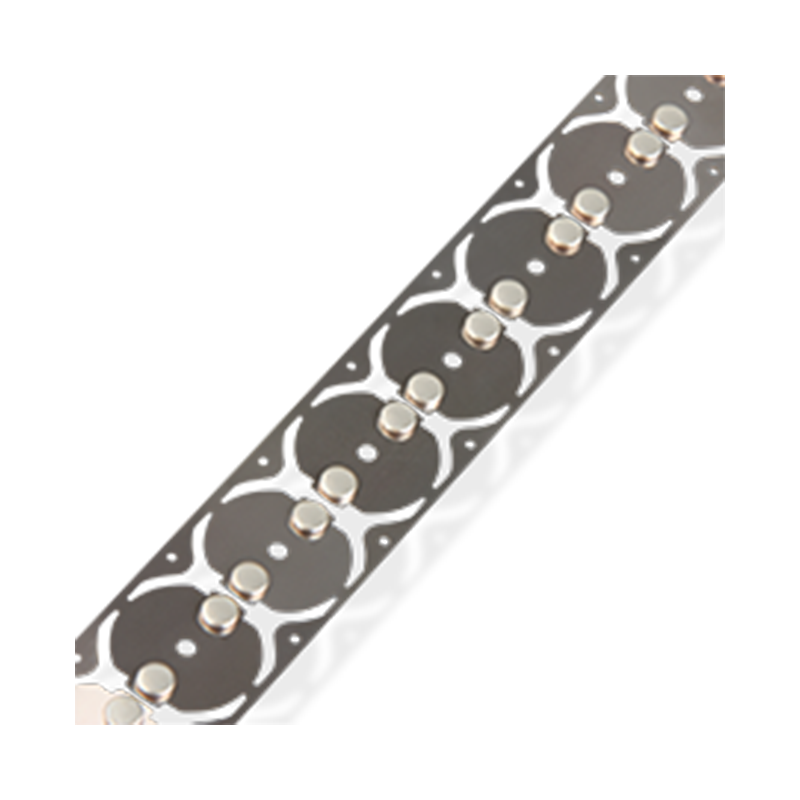

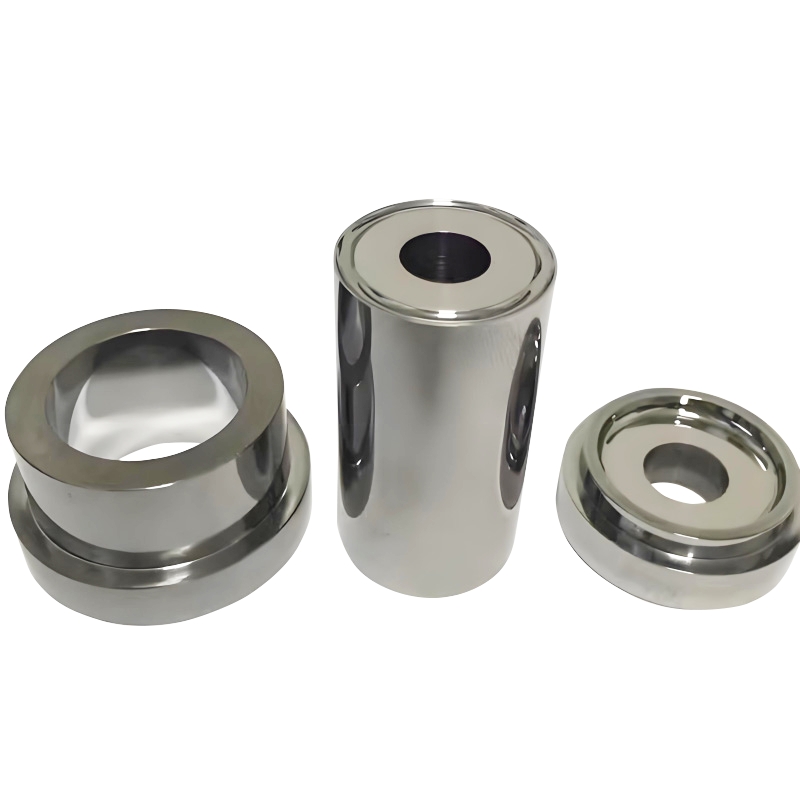

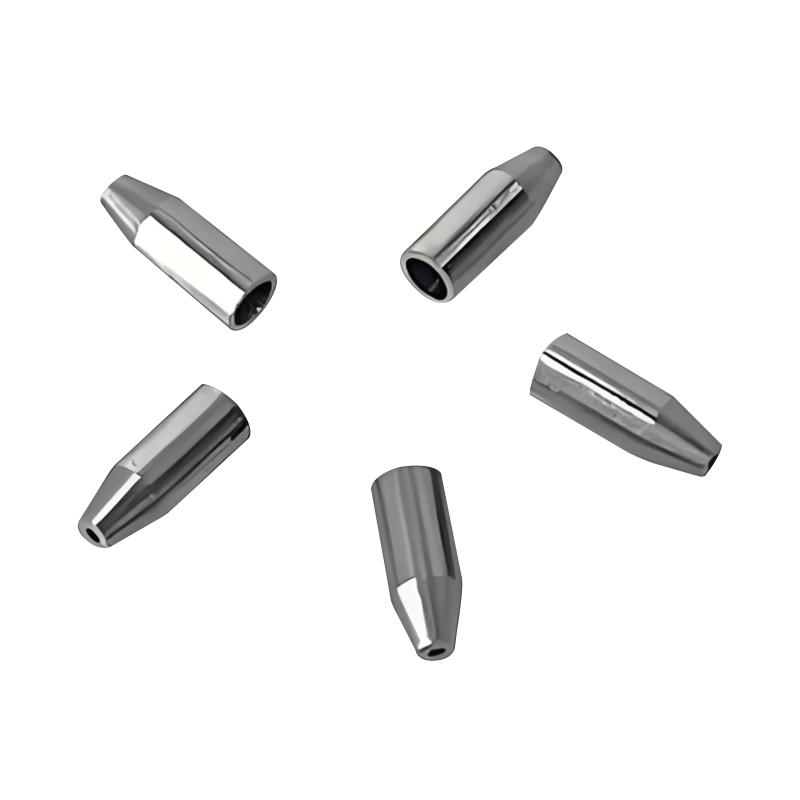

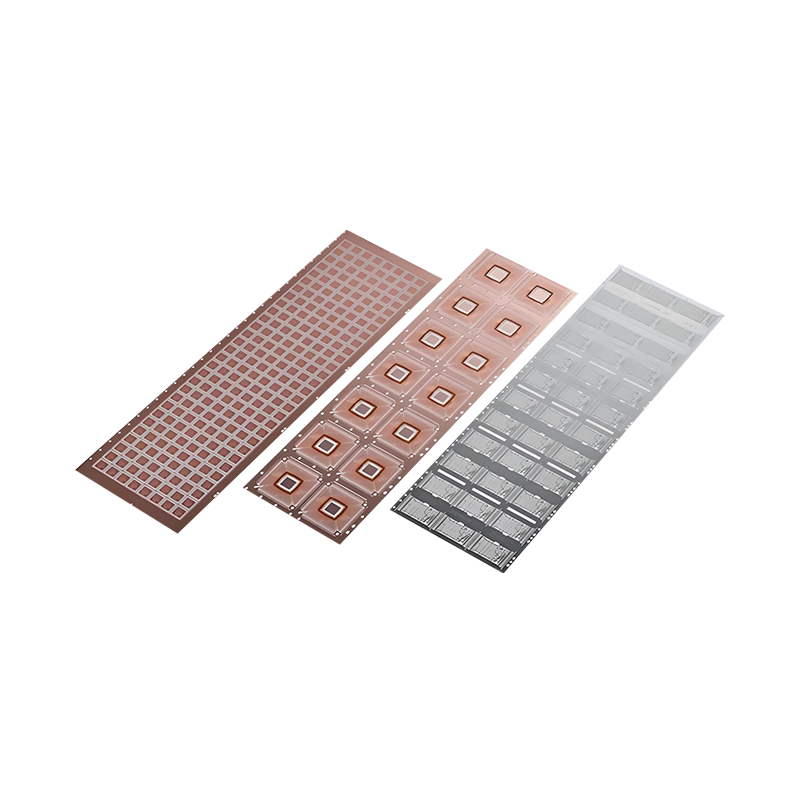

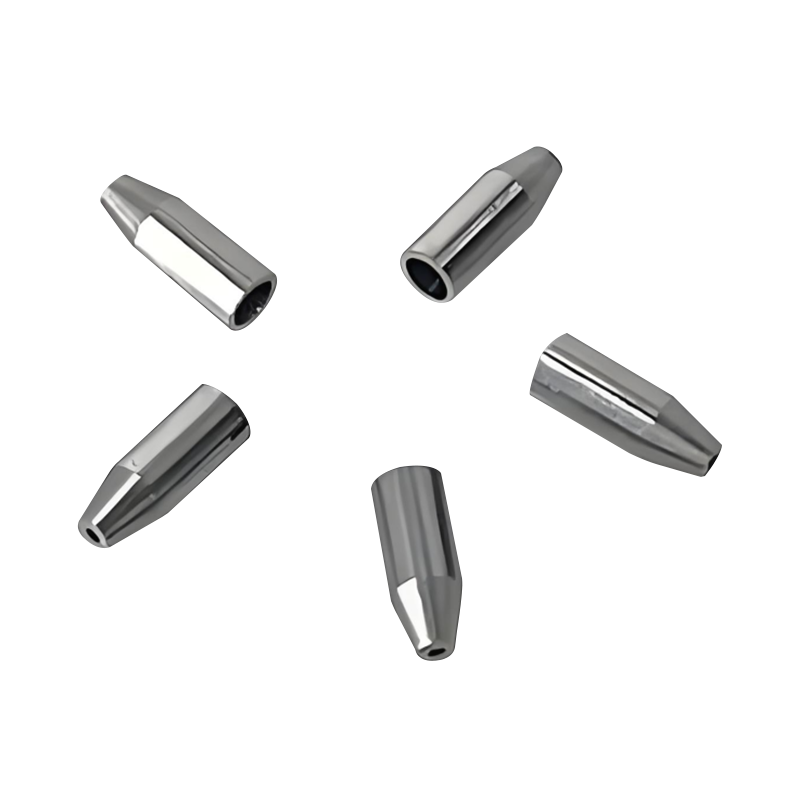

すべての高品質のレーザー切断システムの中心には、小さいながらも重要なコンポーネントがあります。 レーザー切断ノズル 。しばしば見落とされがちですが、この部分は、削減精度、エッジの品質、およびシステム全体の効率を決定する上で決定的な役割を果たします。標準の産業用ノズルとは異なり、レーザー切断ノズルは、激しい熱と機械的ストレスに耐えながら、正確なガスフローダイナミクスを維持する必要があります。その設計は、アシストガスがレーザービームとどの程度効果的に相互作用するかに影響を与え、材料の除去とKERFの形成に直接影響します。

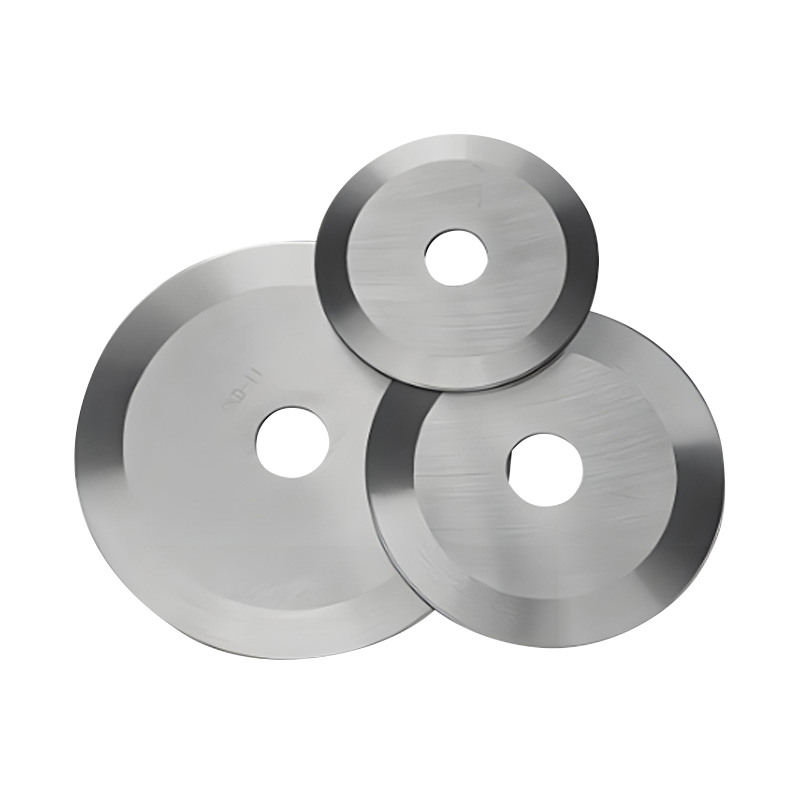

レーザー処理における重要な課題の1つは、ビームパスの周りに一貫したガス分布を達成することです。よく設計されたレーザー切断ノズルは、特にステンレス鋼やアルミニウムなどの金属を操作するときに、きれいな切断に不可欠な均一な圧力と層流の流れを保証します。乱流または不整合は、ドロスの蓄積、不均一なエッジ、または切断速度の低下につながる可能性があります。これは、ノズル内のわずかな欠陥でさえ、主要なプロセスの非効率性に拡大できるため、精密機械加工と材料の選択が重要になる場所です。

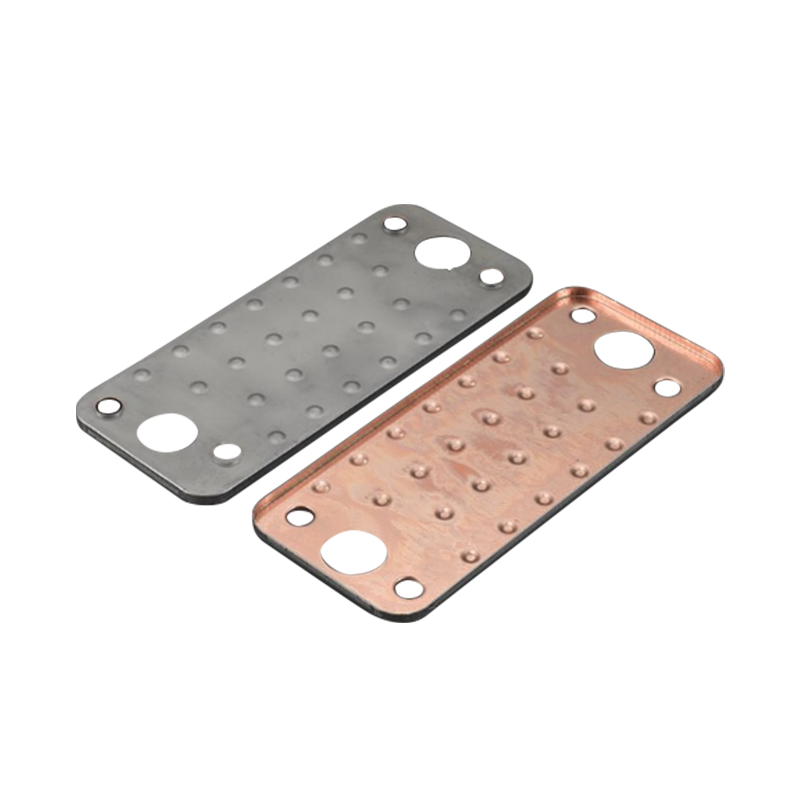

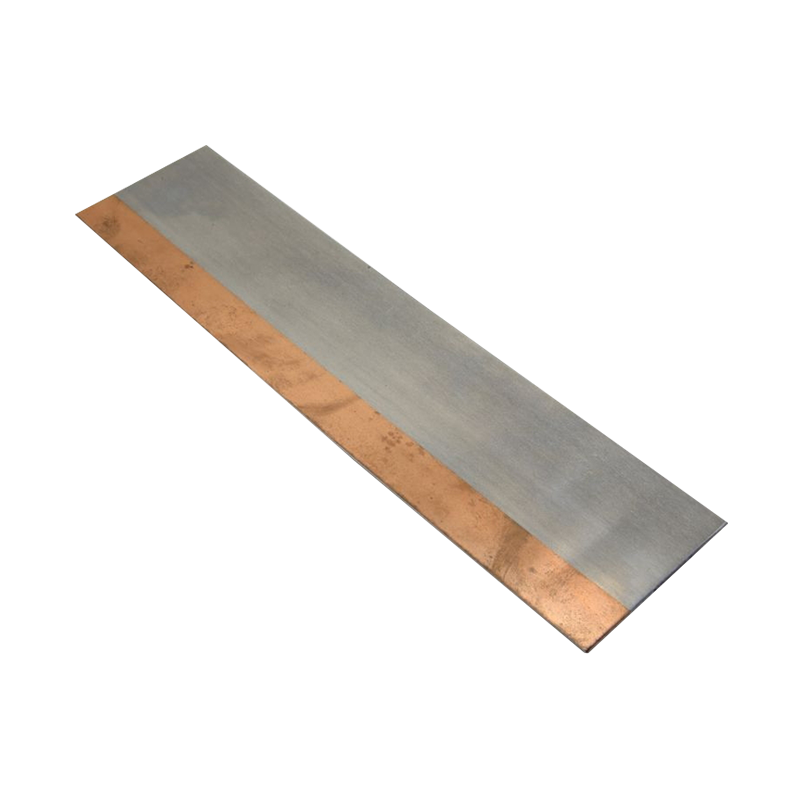

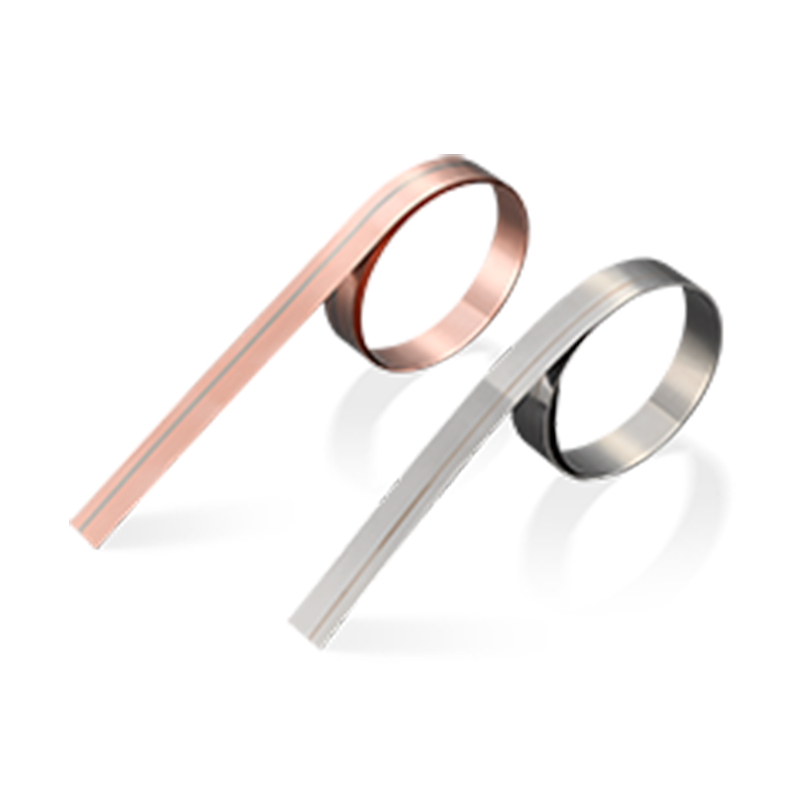

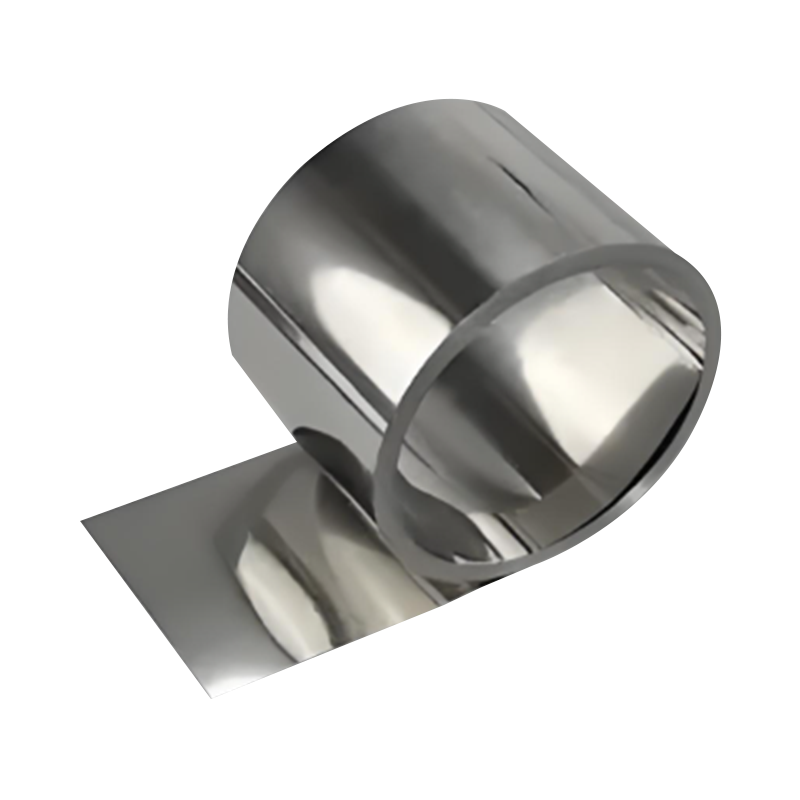

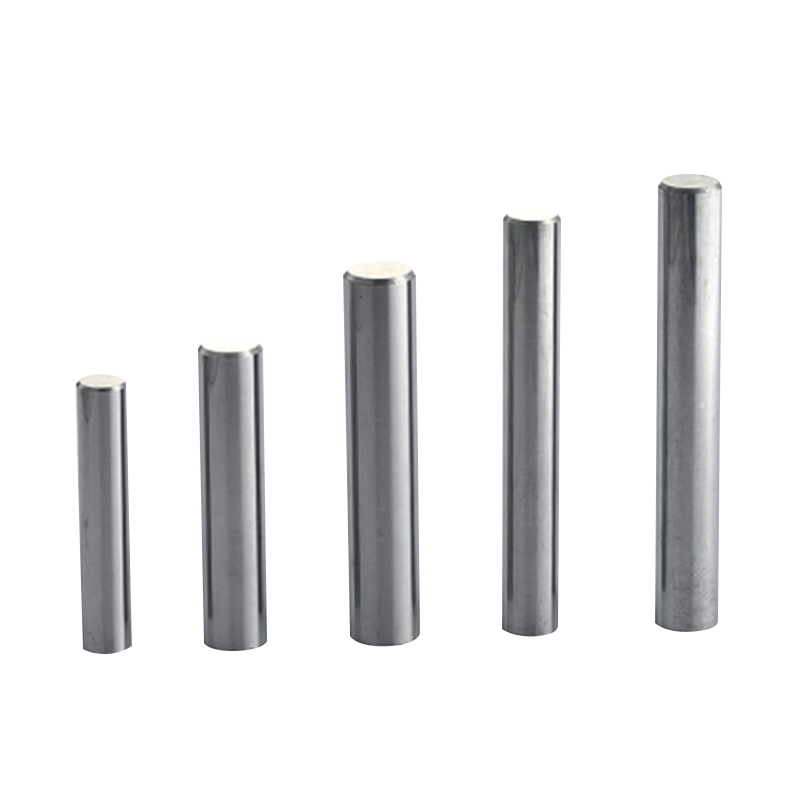

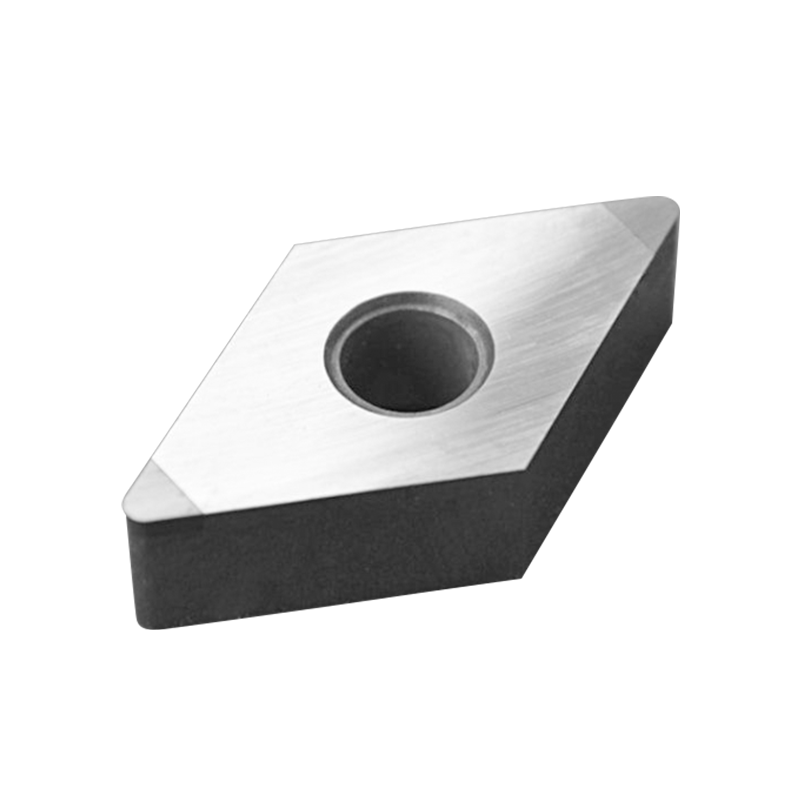

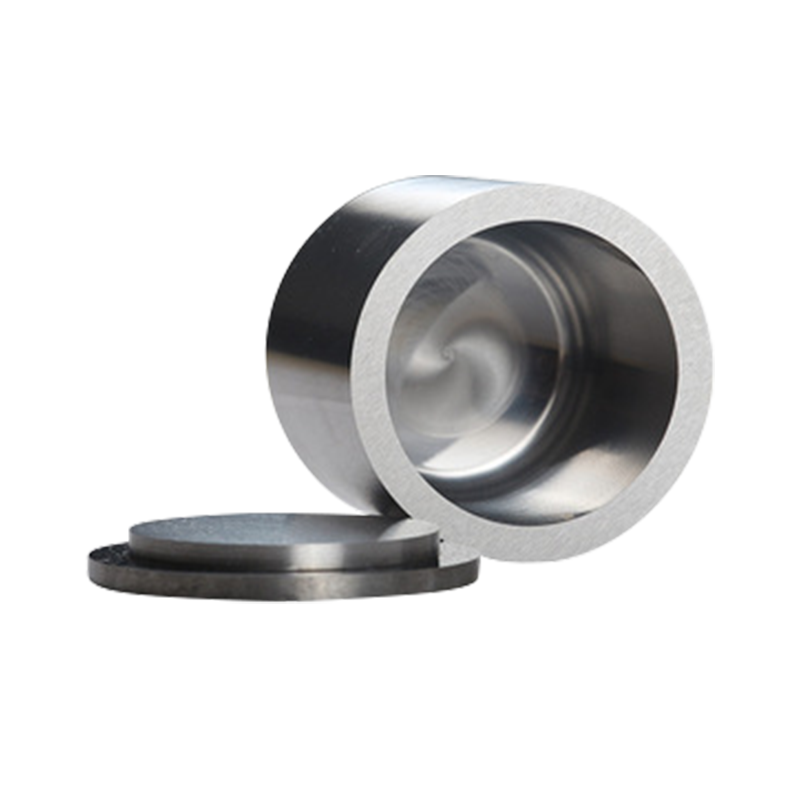

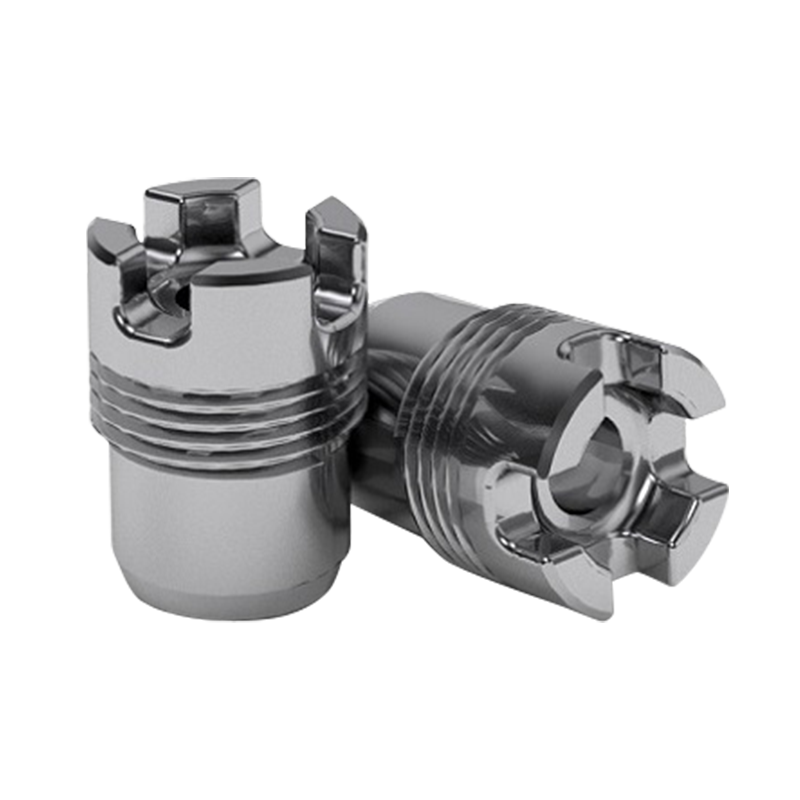

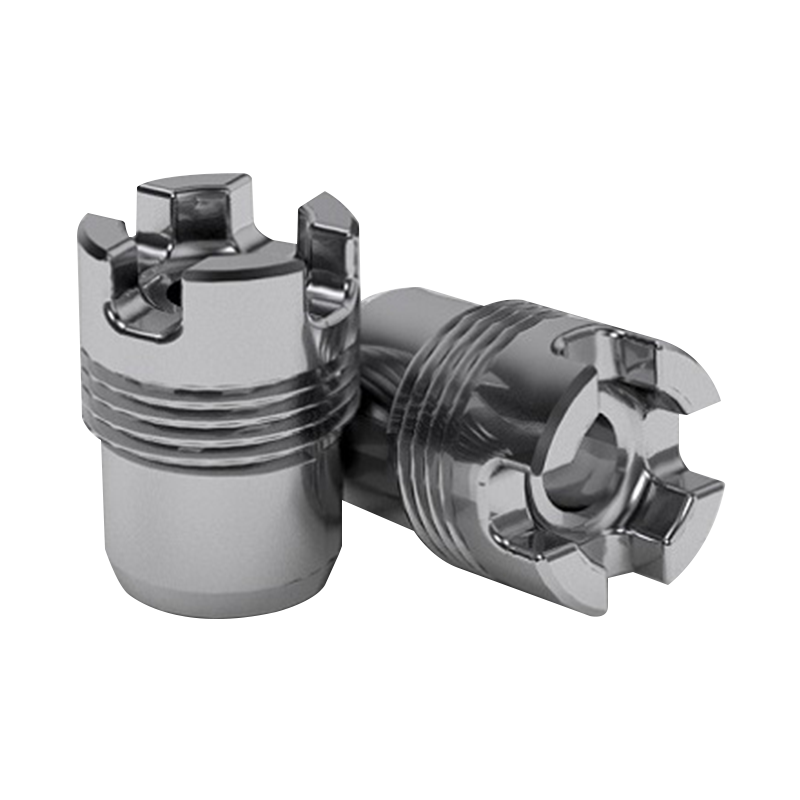

カーバイドは、その優れた硬度と熱抵抗のため、これらのノズルにとって理想的な材料として際立っています。真鍮や銅の代替品と比較して、炭化物ベースのレーザー切断ノズルは、特にハイスループット環境でより長いサービス寿命を提供します。それらは、継続的な使用中の変形に抵抗し、寸法の安定性を維持し、ノズルオリフィスが時間の経過とともに変化しないようにします。これは、再現可能な切断性能を維持するための重要な要因です。

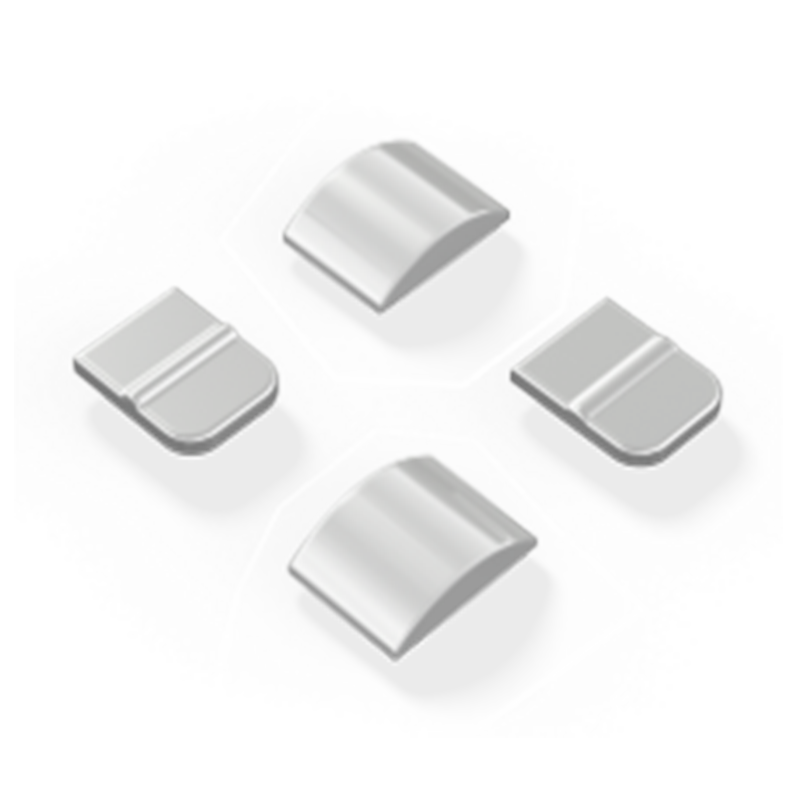

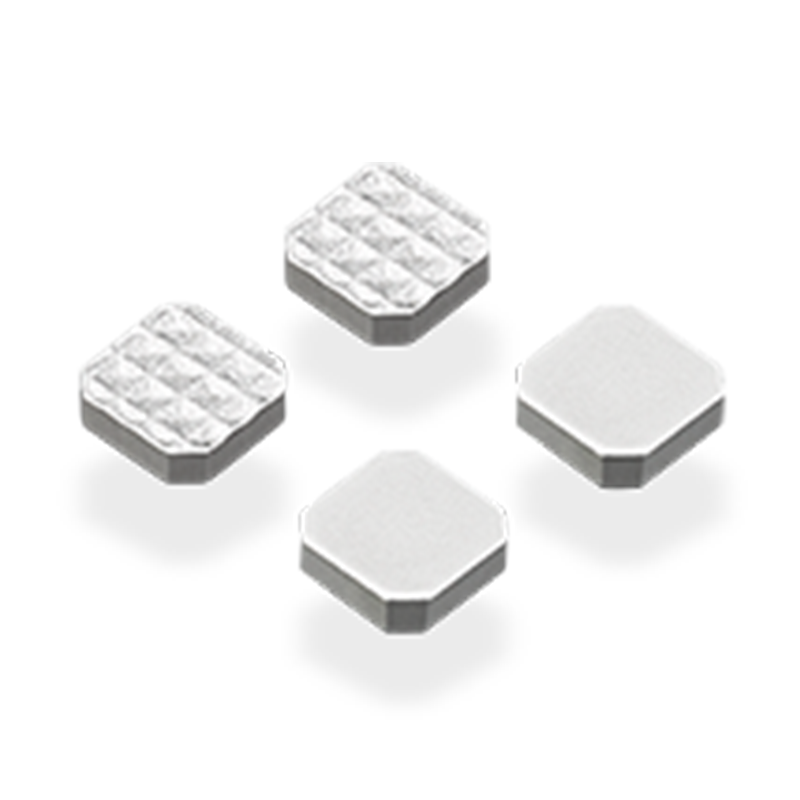

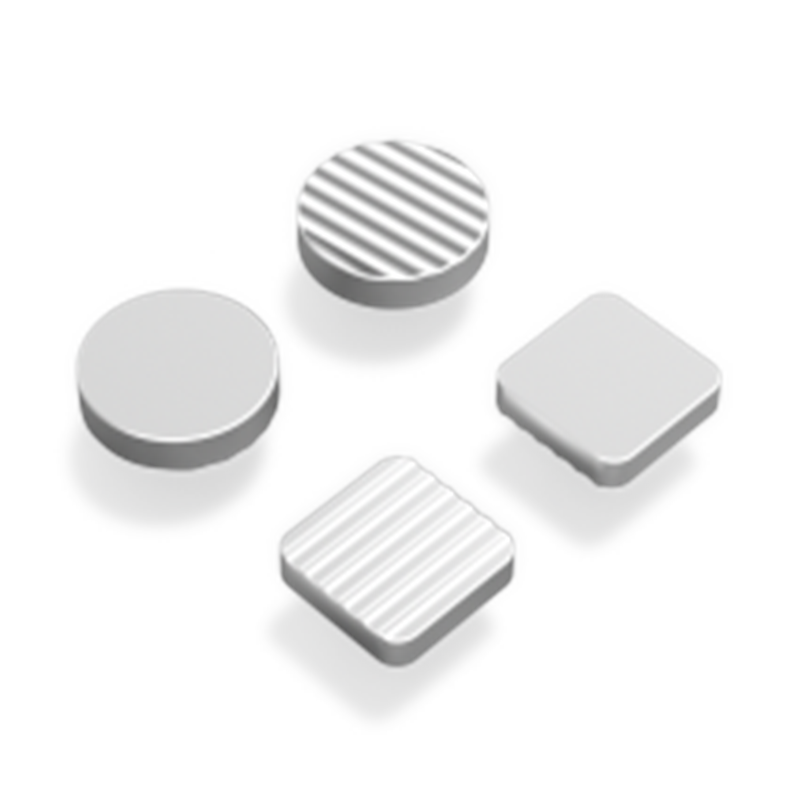

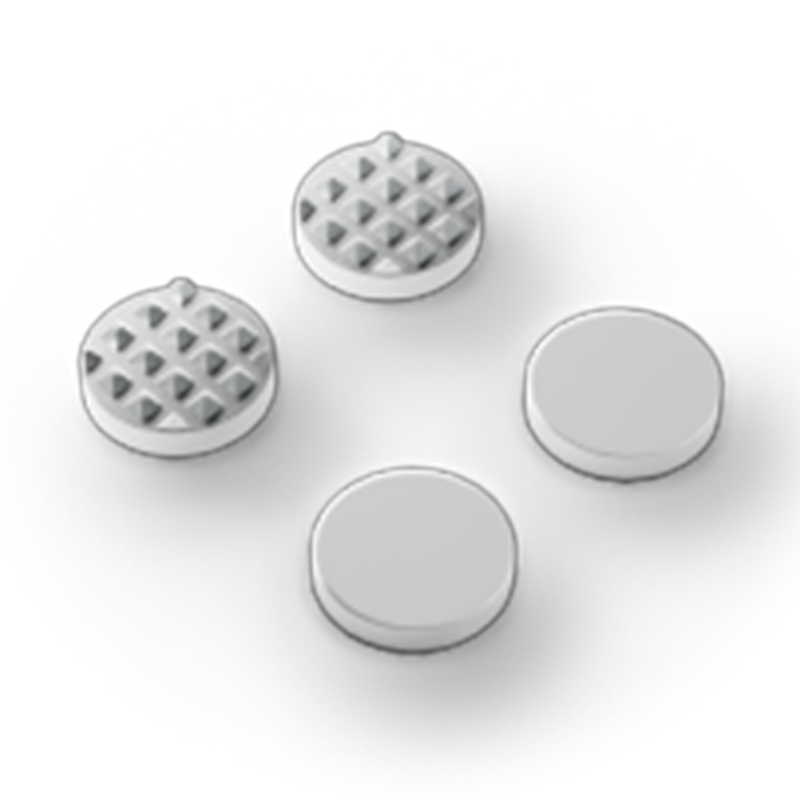

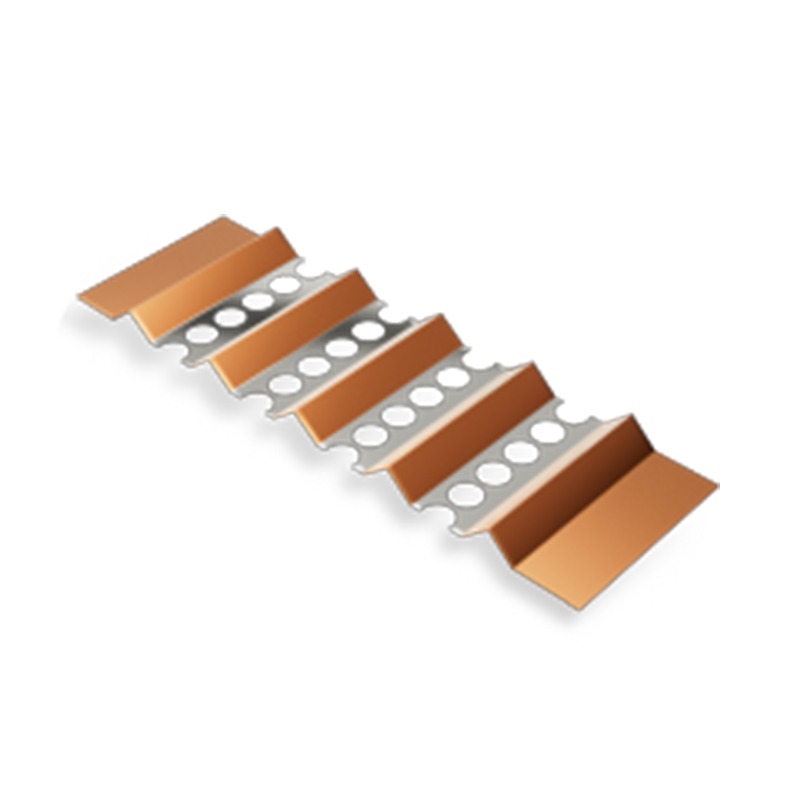

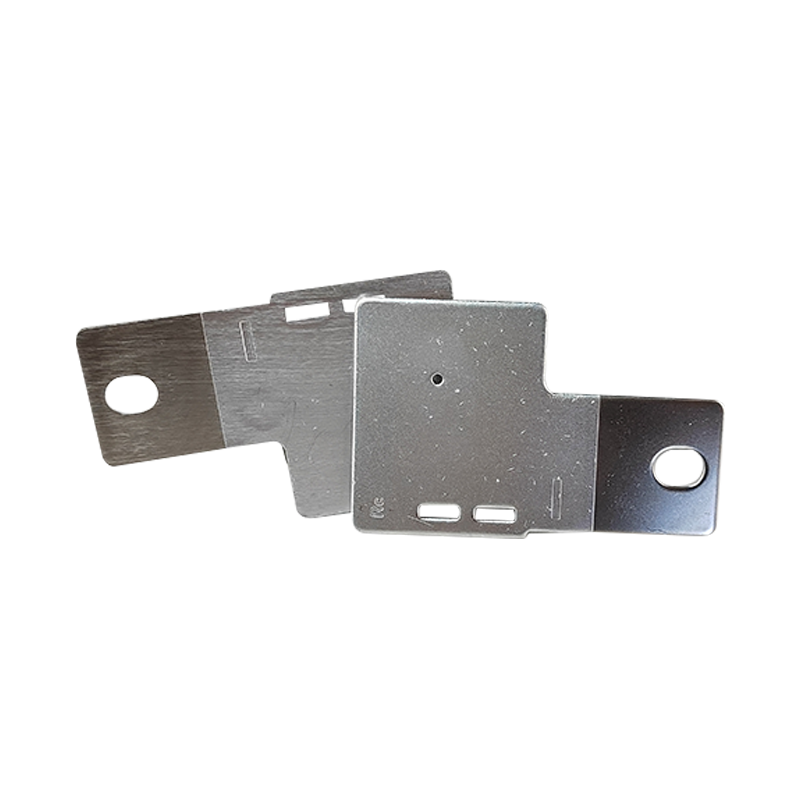

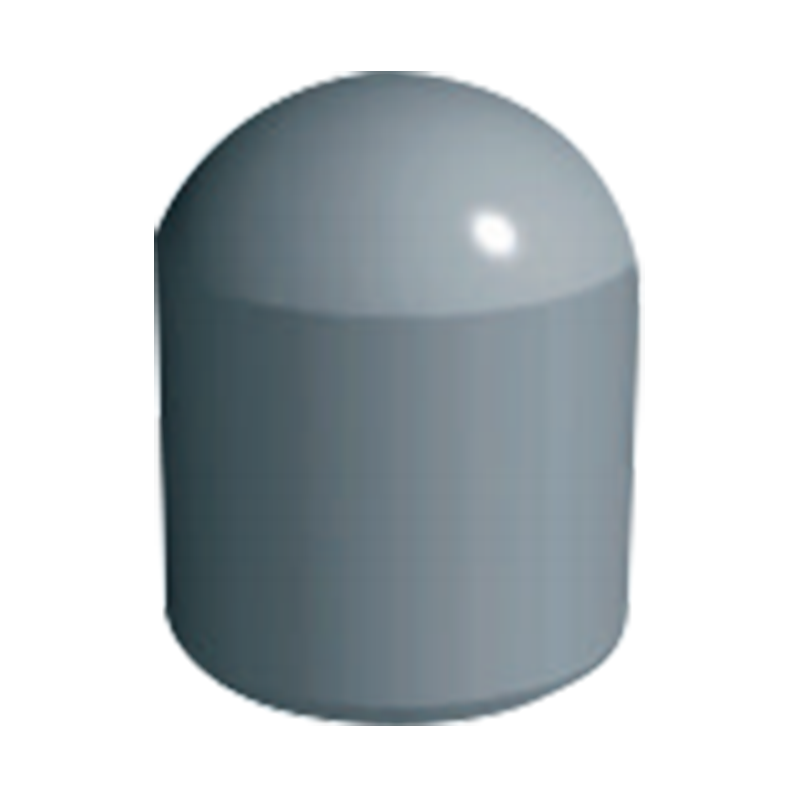

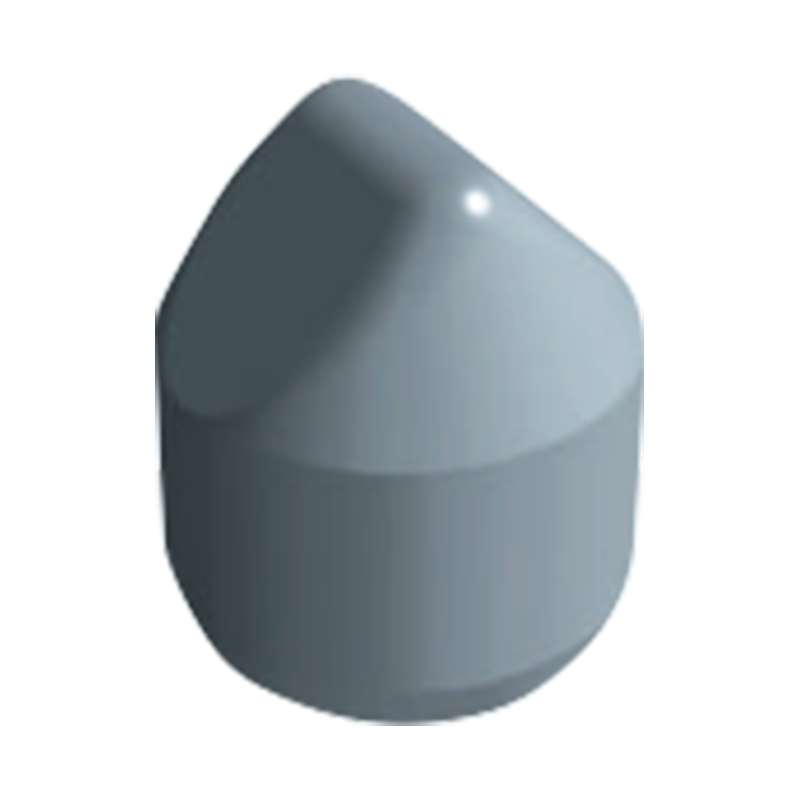

ノズルのジオメトリも重要です。スタンドオフ距離、内部テーパー、出口直径はすべて、操作中のアシストガスの動作に影響します。たとえば、収束性の高い設計により、ガス速度が向上し、パフォーマンスが向上し、ガス消費量が減少します。これらのニュアンスを理解しているメーカーは、シートメタルでの細かい販売の切断であろうと構造コンポーネントの大型プロファイリングであろうと、特定のアプリケーションにノズル構成を調整できます。

実用的な観点から、適切なレーザー切断ノズルを選択することは、耐久性だけでなく、生産ライン全体を最適化することです。耐久性のある正確に設計されたノズルは、頻繁に交換することによって引き起こされるダウンタイムを短縮し、一貫性のないカットによるリワークを最小限に抑えます。品質を損なうことなくスループットを最大化することを目指している製造業者にとって、高性能ノズルへの投資は賢く、費用対効果の高い決定です。

炭化物成分で深い経験を持つメーカーとして、適切なノズルがどのように切断操作を変換できるかを直接見てきました。当社のエンジニアリングソリューションは、最新のレーザーシステムの需要に合わせて構築されており、高度な材料と厳しい許容範囲を組み合わせて、多様な産業環境で信頼できる結果を提供します。既存の機器をアップグレードしたり、新しいインストール用に部品を指定したりする場合でも、ノズル設計に注意を払うと、収益に測定可能な違いが生じる可能性があります。

レーザー切断システムのパフォーマンスは、その最も弱いリンクと同じくらい強いだけです。 レーザー切断ノズル 慎重に検討するに値するコンポーネントの1つです。設計、材料、およびガスのダイナミクスがどのように連携するかを理解することにより、企業はより良い効率、よりクリーンなカット、および長持ちするツールのロックを解除できます。専門知識と精度で作られたノズルを選択するとき、あなたは単に一部を購入するだけではありません。あなたはプロセスの信頼性と運用の卓越性に投資しています。

- 電話:

+86-18857735580 - 電子メール:

[email protected]

- 追加:

No. 5600、Oujin Avenue、Wenzhou Marine Economic Development Deding Zone、Zhijiang省、中国

言語

言語