助けが必要な場合は、お気軽にお問い合わせください

ICリードフレームテクノロジーの進化と半導体パッケージへの影響

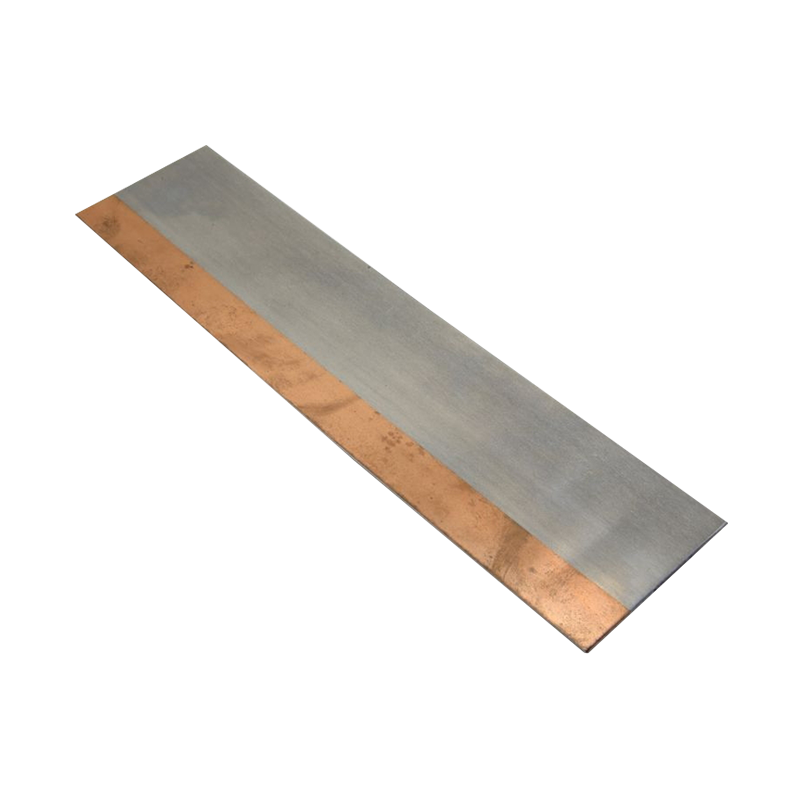

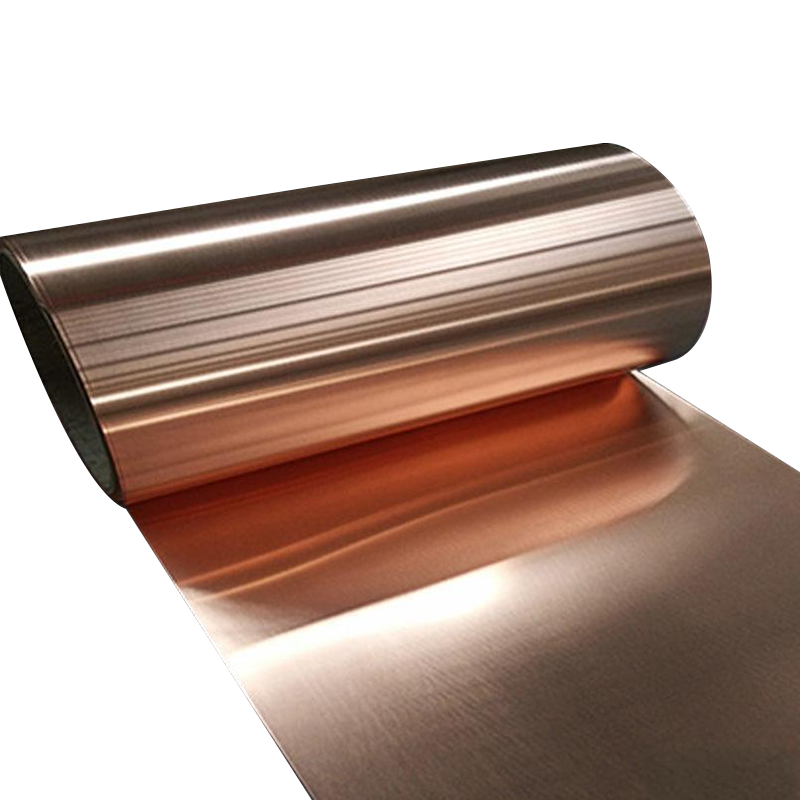

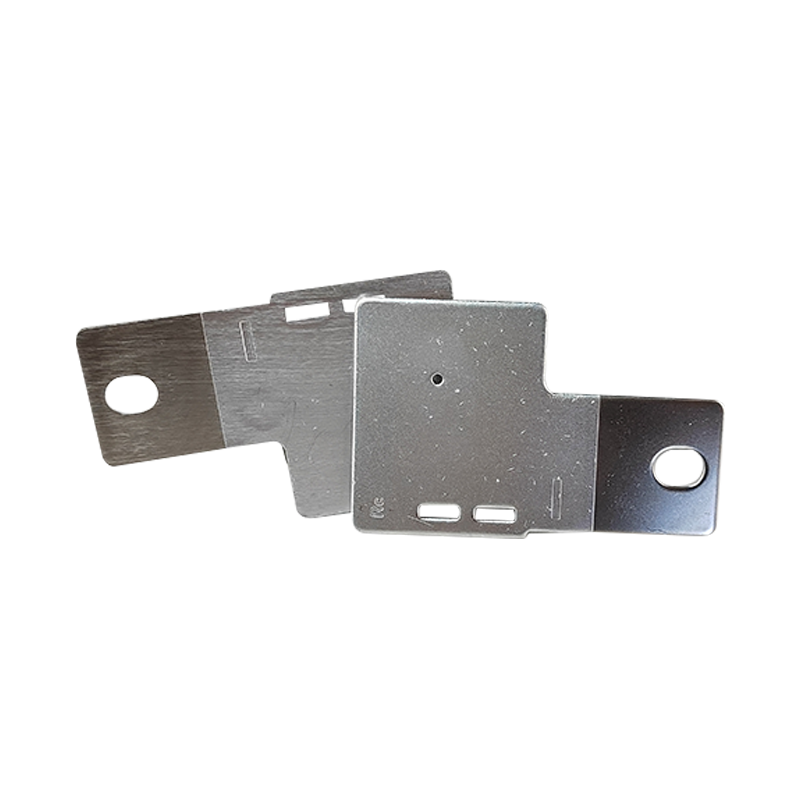

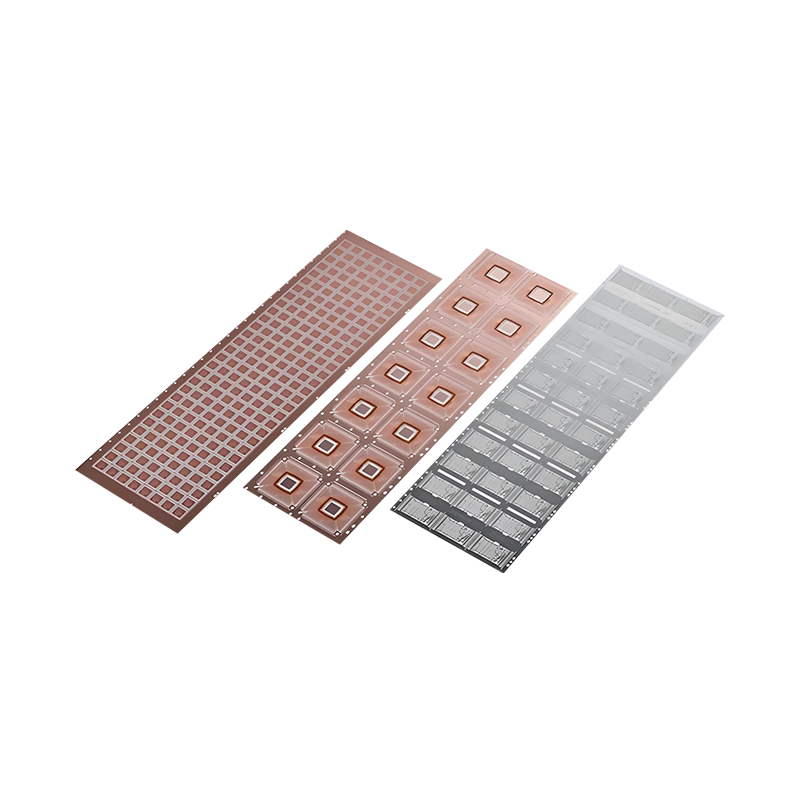

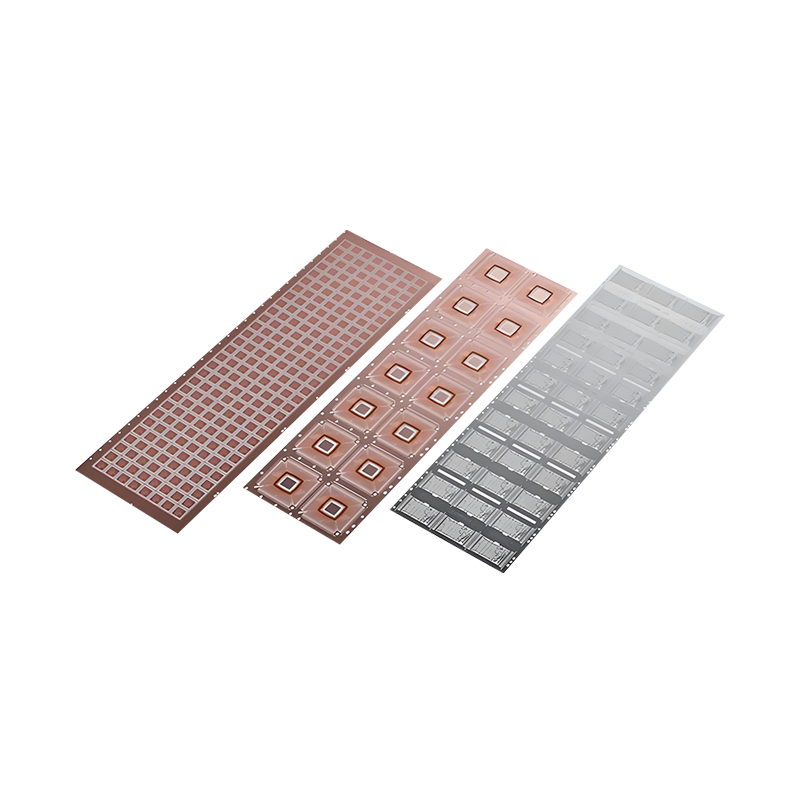

の旅 ICリードフレーム 過去数十年にわたって、半導体パッケージングテクノロジーの急速な進歩を反映しています。デュアルインラインパッケージ(DIP)を使用したスルーホールマウントの初期から、今日の超コンパクトチップスケールパッケージ(CSP)まで、リードフレームは継続的に進化し、小型化、パフォーマンス、信頼性の要求を満たしています。最初は、チップをサポートおよび接続するためのシンプルな金属フレームワークとして設計された最新のICリードフレームは、ますますコンパクトな電子システムの高速信号と熱負荷を処理するために、複雑なジオメトリ、高度な材料、精密な表面処理を組み込んでいます。

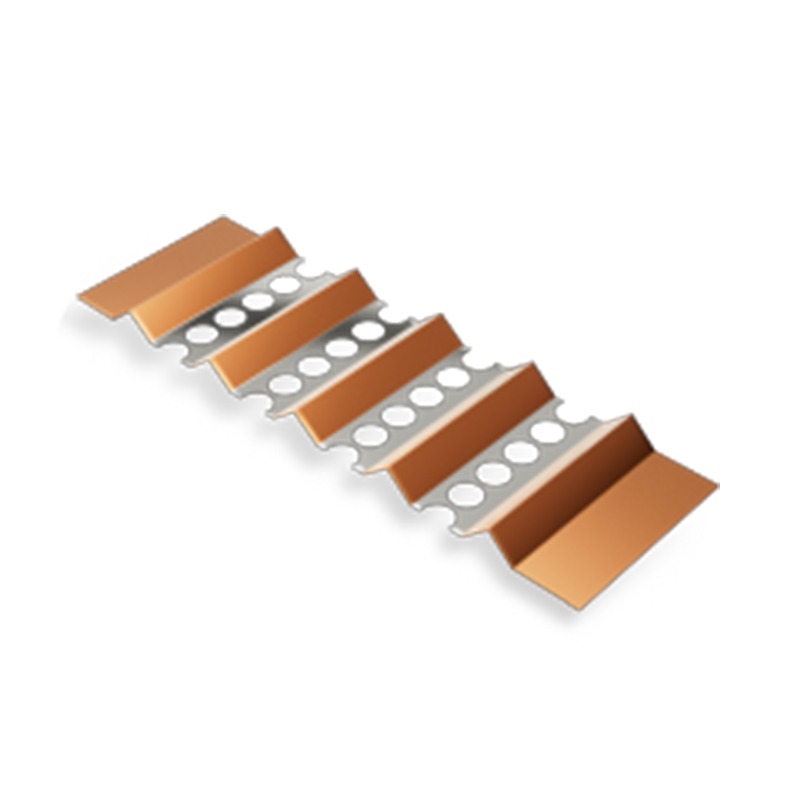

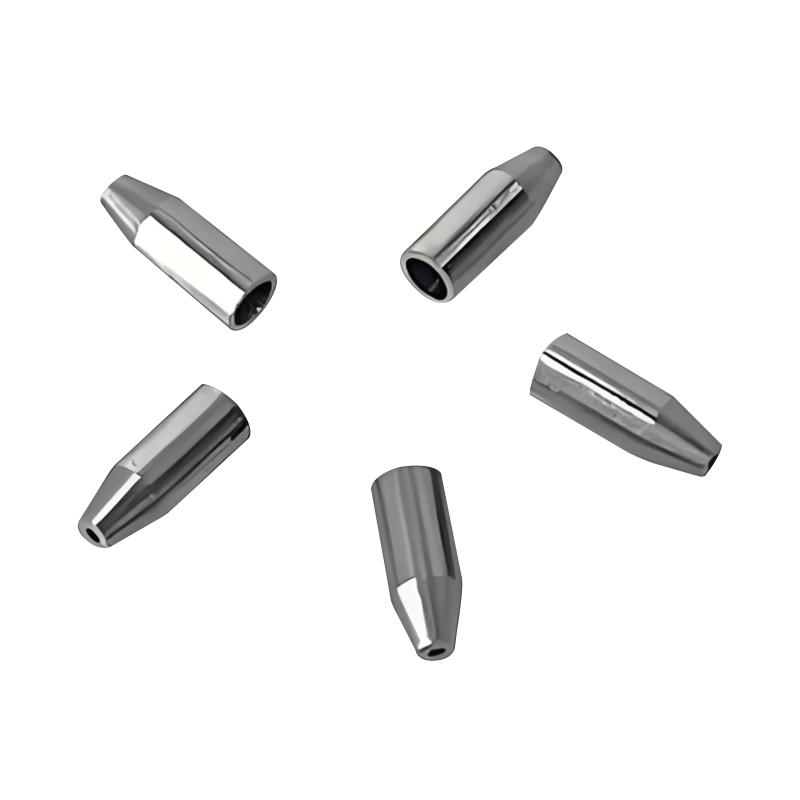

リードフレームを利用した最古のパッケージ形式の1つは、1970年代から1980年代に業界を支配していたディップパッケージでした。これらのパッケージは、ピンの2つの平行な列を備えており、スルーホールテクノロジーを使用した印刷回路基板(PCB)アセンブリに適していました。しかし、電子機器が縮小し始め、パフォーマンスの期待が高まるにつれて、クアッドフラットパッケージ(QFP)などの新しいパッケージングスタイルが登場しました。これらには、より細かい鉛の間隔とより良い熱散逸が必要であり、従来のICリードフレームの設計制限を押し上げ、エッチングとスタンピング技術の革新を促しました。

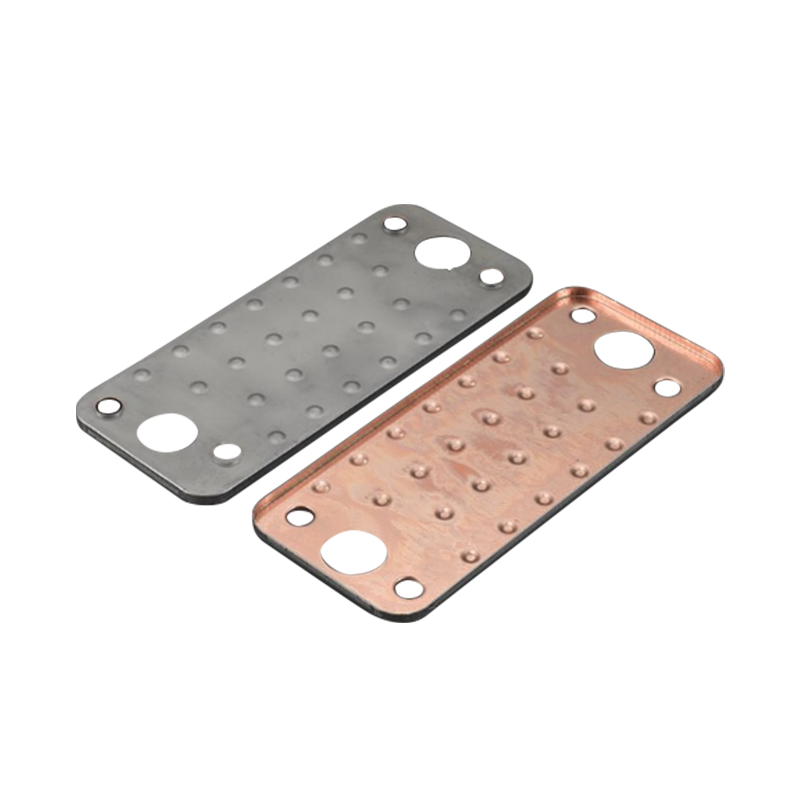

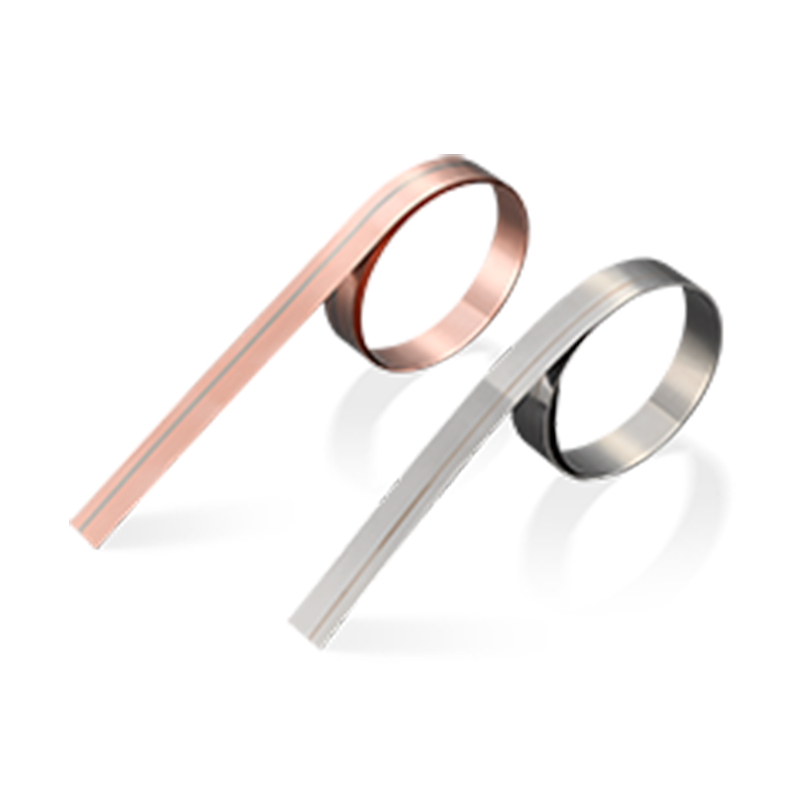

1990年代後半から2000年代初頭に、フリップチップとボールグリッドアレイ(BGA)テクノロジーの台頭により、一部のアプリケーションでのワイヤボンディングからの移行が導入されました。しかし、コストに敏感でミッドレンジのパフォーマンスデバイスの場合、ICリードフレームは、特に薄い小さなアウトラインパッケージ(TSOP)などの薄いプロファイルパッケージで中心的なままでした。これらの新しい設計は、フットプリントを削減するだけでなく、電気的導電率と熱管理を改善しました。

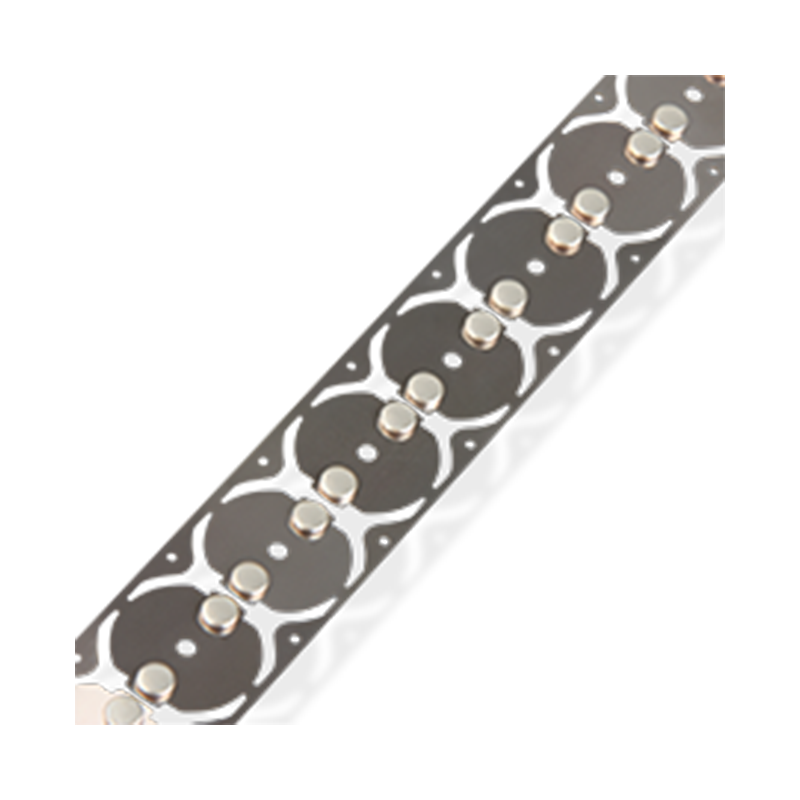

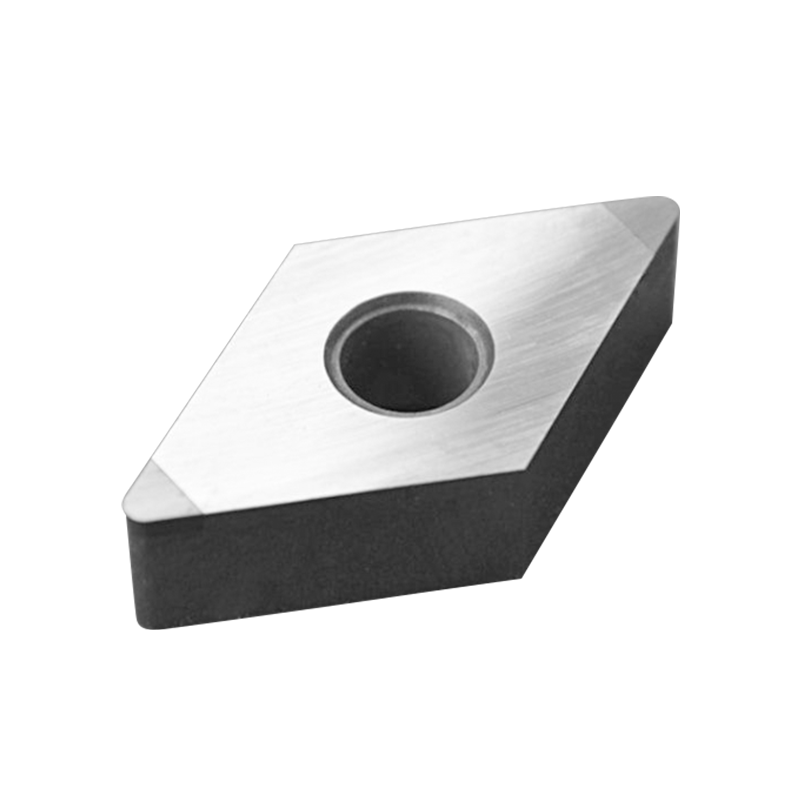

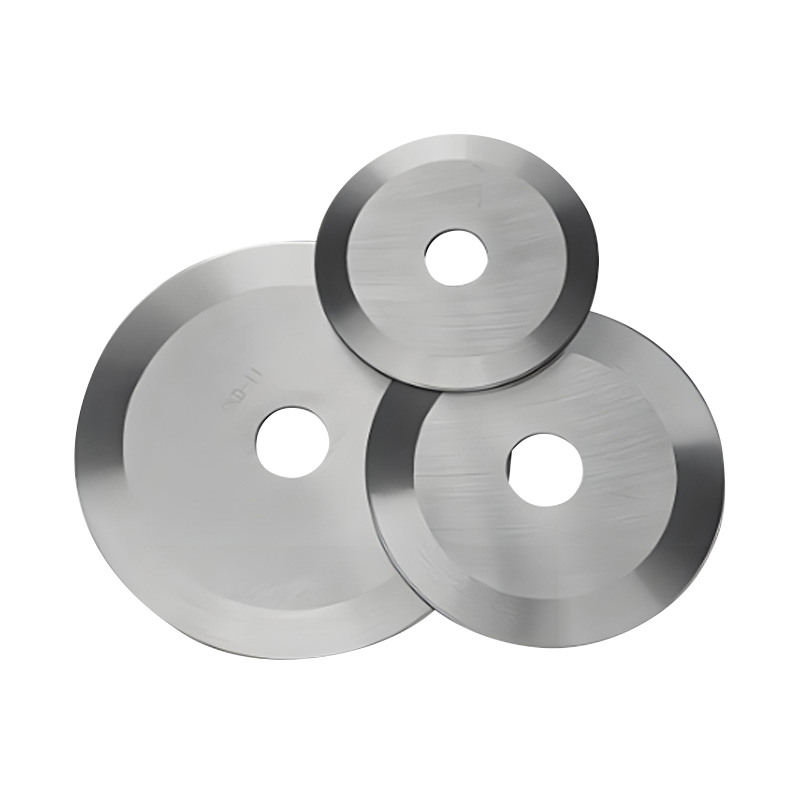

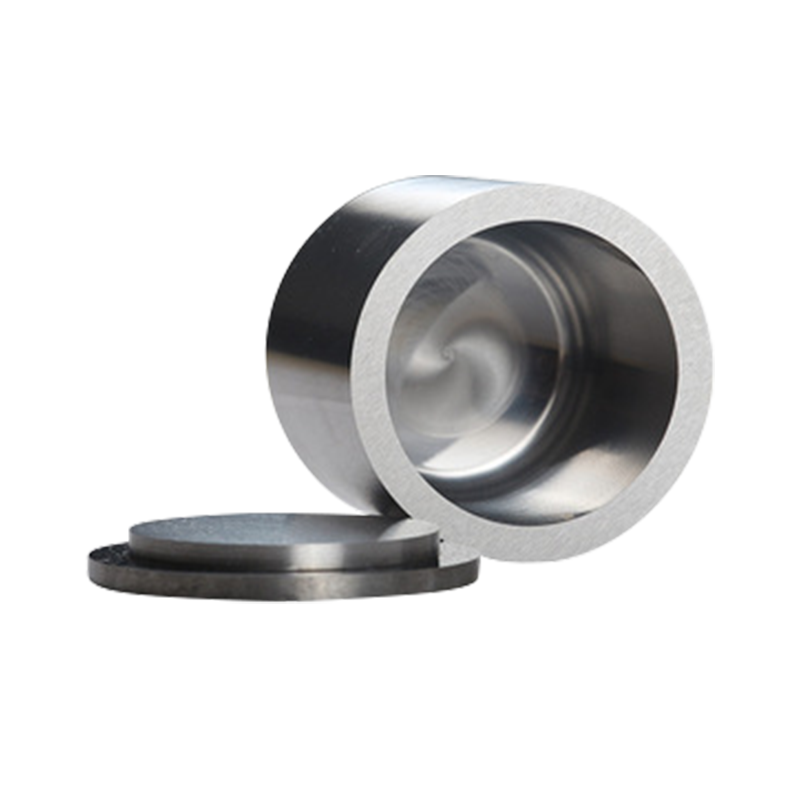

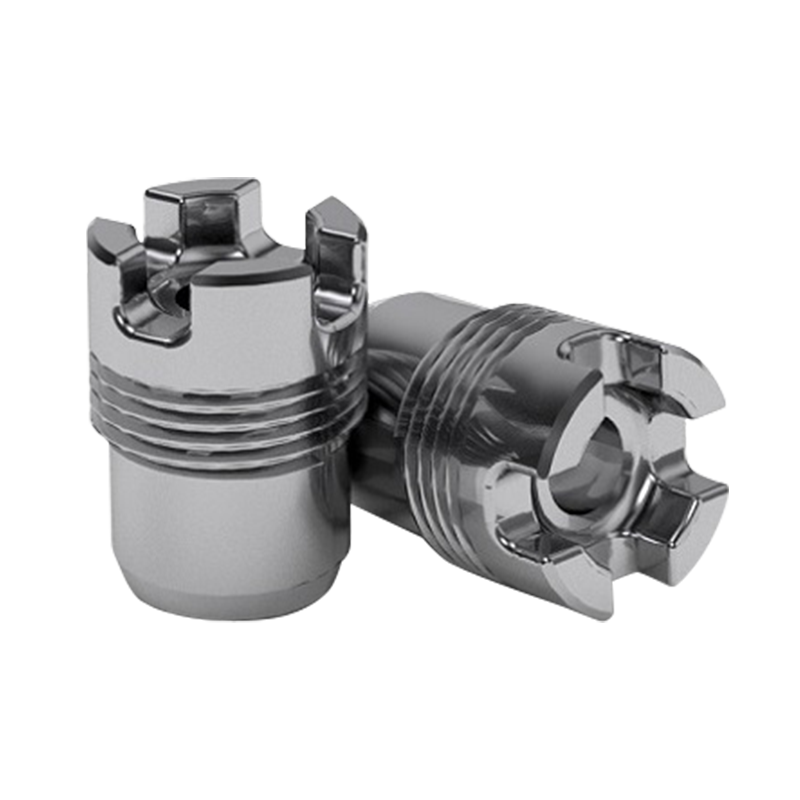

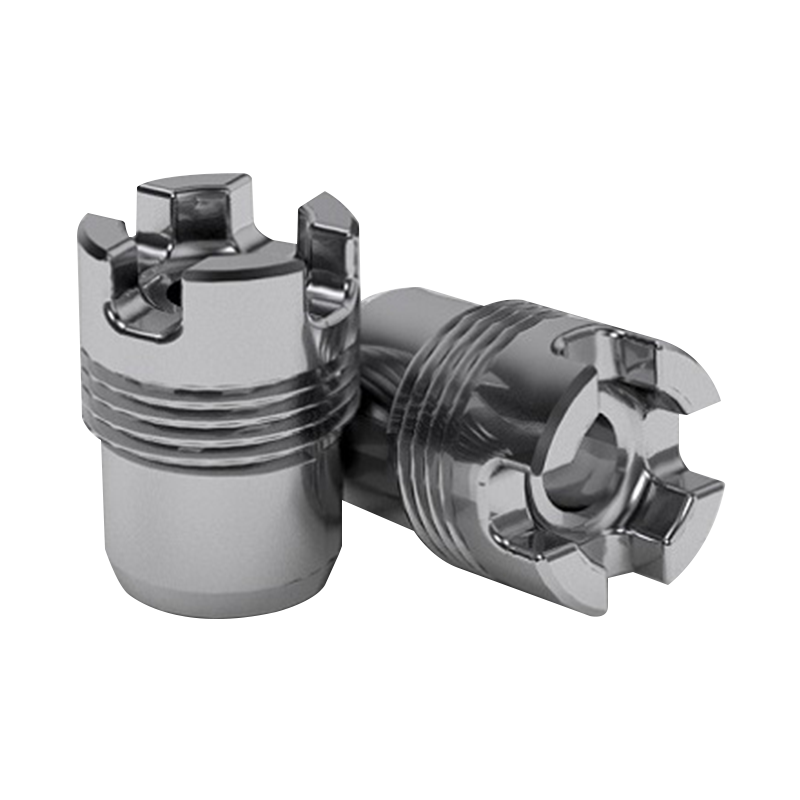

高密度ICリードフレームの開発は、この進化における別の大きなマイルストーンをマークしました。統合された回路がより複雑になったため、限られたスペース内で数百のリードを収容できるリードフレームの必要性もありました。これにより、超薄型エッチング技術とレーザーカット方法が採用され、メーカーがミクロンレベルの精度でリードフレームを生産できるようになりました。これらの進歩により、より細かいピッチ間隔と信号干渉が最小化され、高周波通信モジュールと組み込みシステムでの使用に最適になりました。

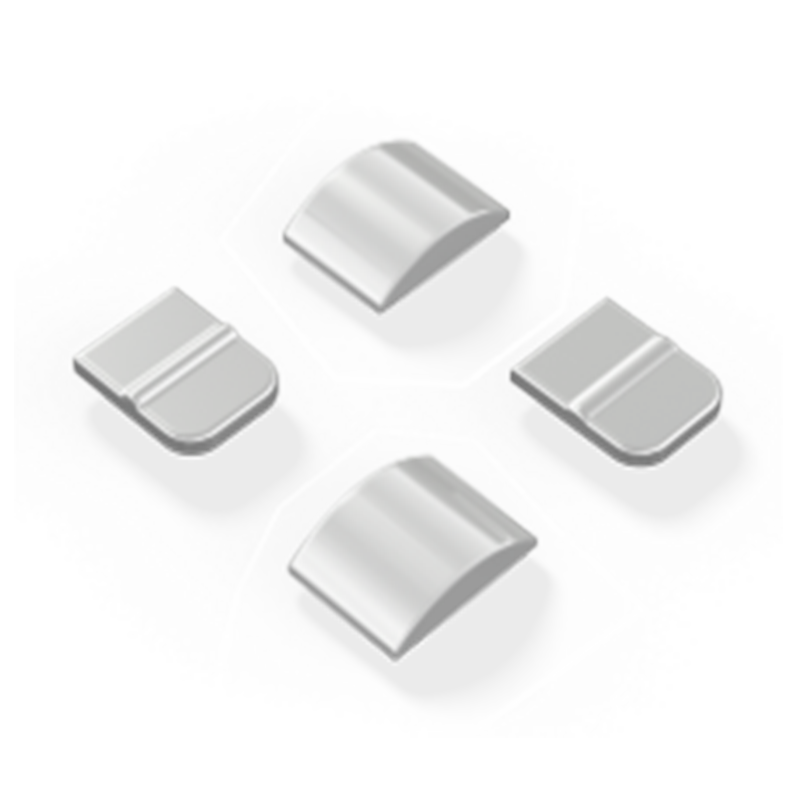

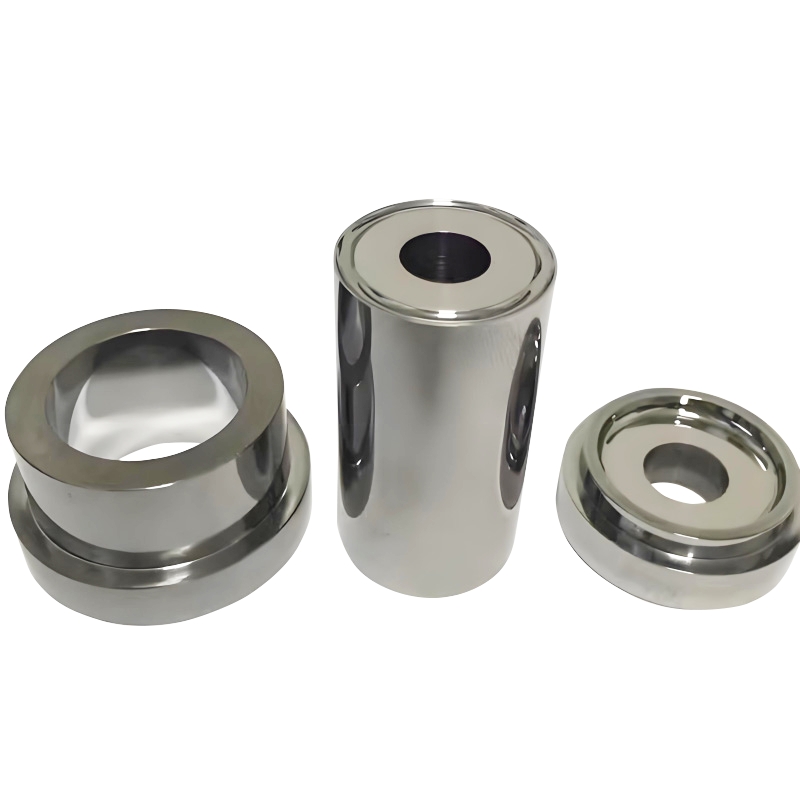

表面処理技術は、ICリードフレームのパフォーマンスと寿命を高める上で重要な役割を果たしました。マイクロエッチング、電気めっき粗方向化、茶色の酸化などの技術が開発され、鉛フレームと成形化合物間の接着を改善しながら、金、アルミニウム、銅線などのさまざまな結合材料との互換性を確保しました。これらの処理により、パッケージ化されたICSの水分耐性と全体的な信頼性が大幅に向上し、多くの製品がMSL.1分類を達成するのに役立ちます。これは、過酷な動作環境で重要な基準です。

半導体パッケージングがシステムインパッケージ(SIP)と3D統合に向かって進化し続けるにつれて、ICリードフレームは、基板ベースのソリューションとの競合の増加にもかかわらず、基本的な要素のままです。大量生産における適応性、費用効率、実証済みの実績により、家電や通信から産業自動化やスマートモビリティソリューションなど、幅広い業界にわたる継続的な関連性が保証されます。施設では、これらの傾向よりも先を行き来し、明日の電子ニーズに合わせた信頼できる高性能コンポーネントを提供するために、次世代のリードフレーム製造プロセスに引き続き投資します。

権利を選択します ICリードフレーム もはや基本的な接続についてではなく、よりスマートで、より速く、より耐久性のある電子システムを可能にすることです。進化するパッケージング基準のための特殊なリードフレームの設計と生産の長年の経験により、私たちは半導体サプライチェーン全体のイノベーションをサポートすることに取り組んでいます。最先端のIoTデバイスまたは堅牢な自動車エレクトロニクスを開発している場合でも、当社のリードフレームは、実際のアプリケーションで最高レベルのパフォーマンスと信頼性を満たすように設計されています。

- 電話:

+86-18857735580 - 電子メール:

[email protected]

- 追加:

No. 5600、Oujin Avenue、Wenzhou Marine Economic Development Deding Zone、Zhijiang省、中国

言語

言語