助けが必要な場合は、お気軽にお問い合わせください

カーバイドディスクブレードの材料と製造の理解

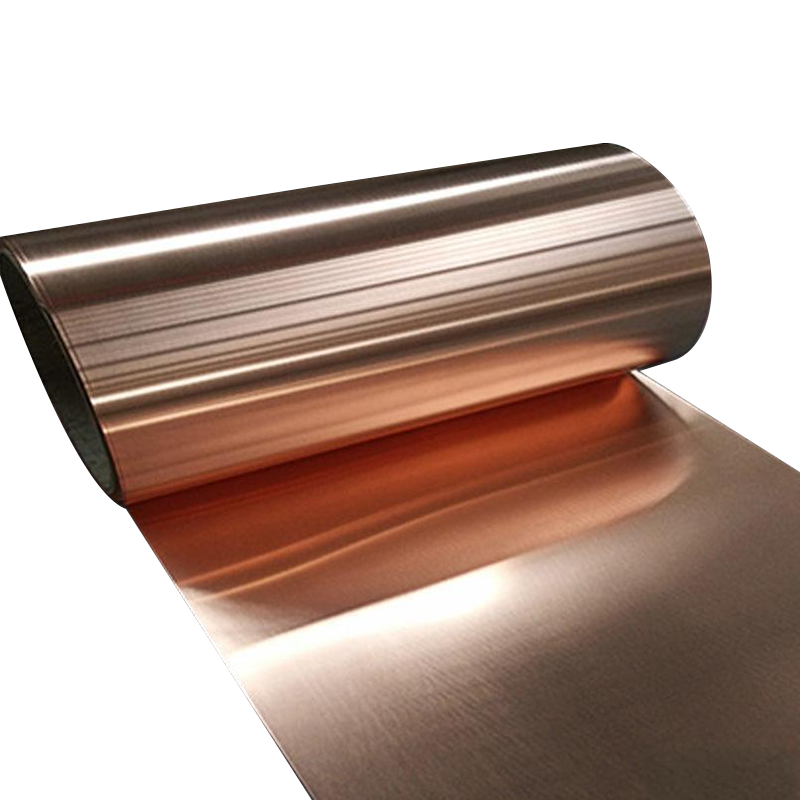

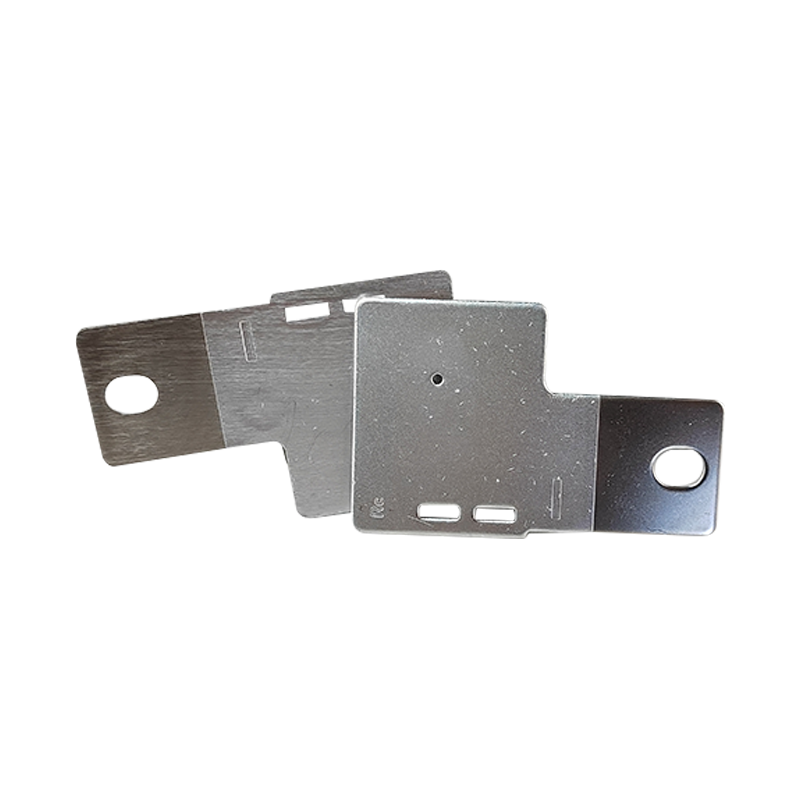

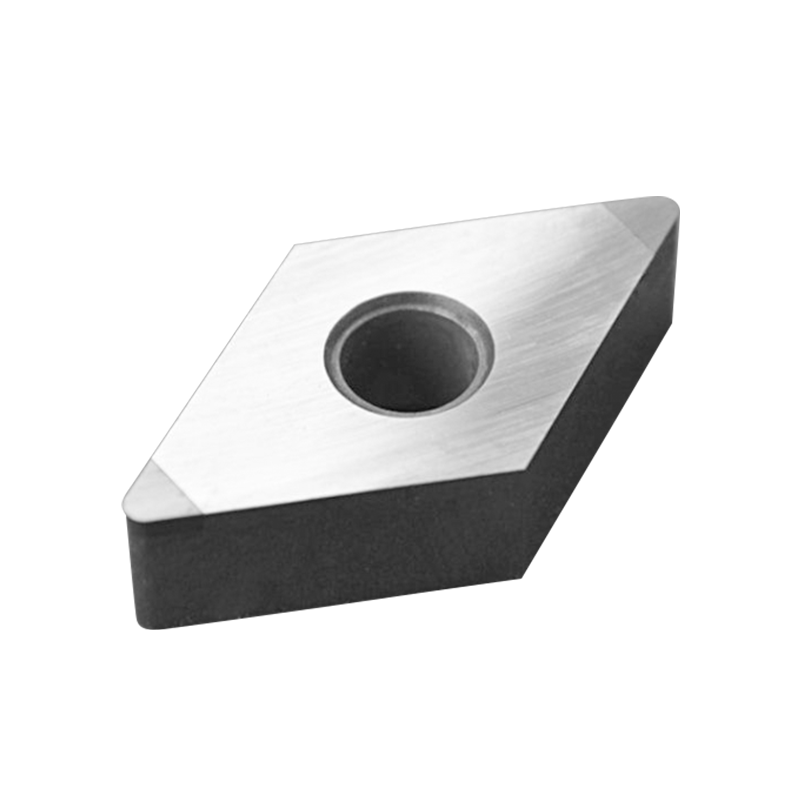

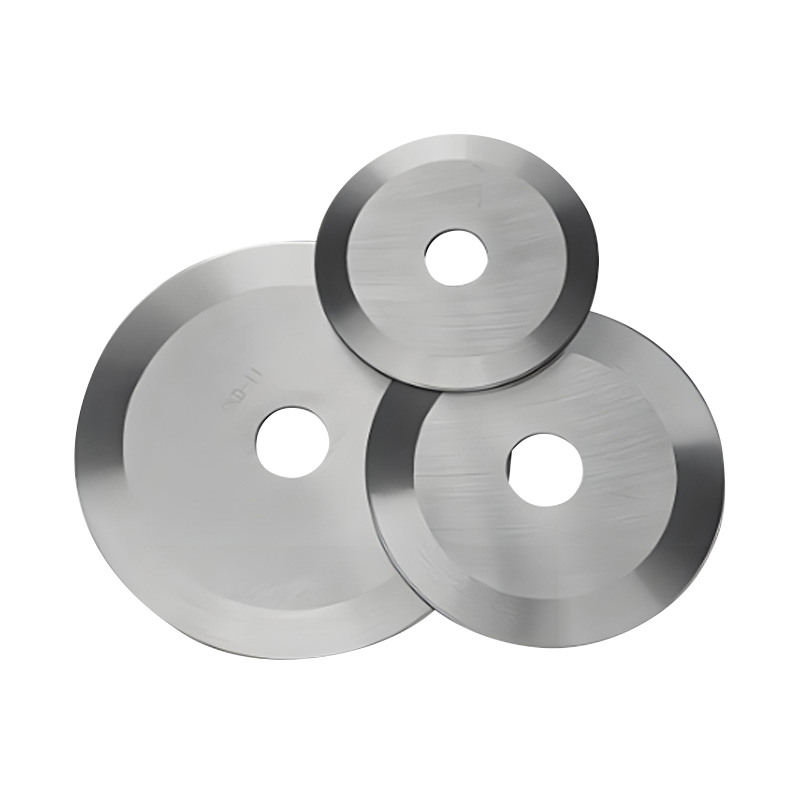

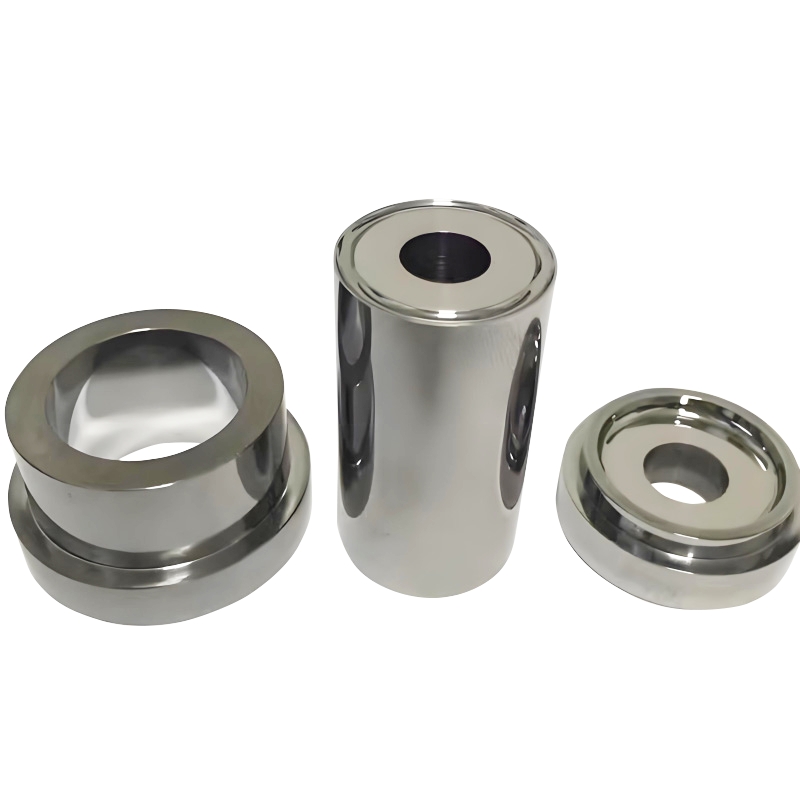

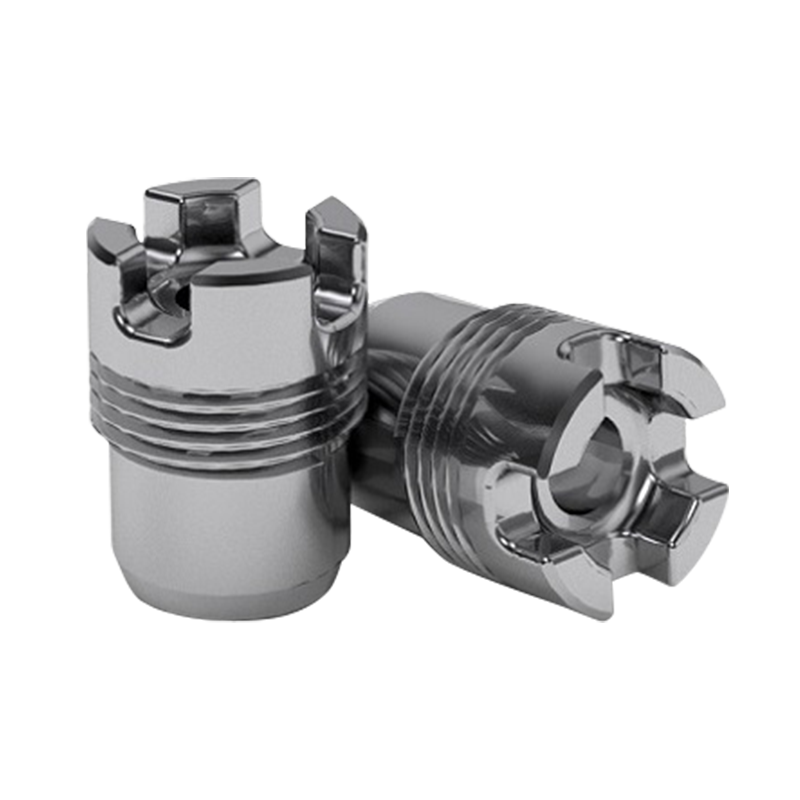

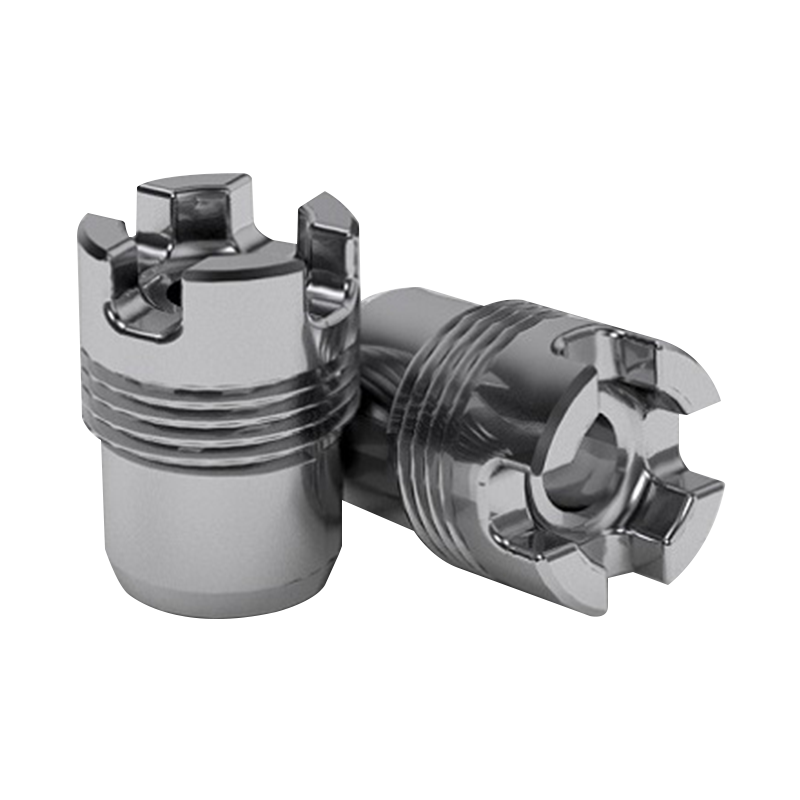

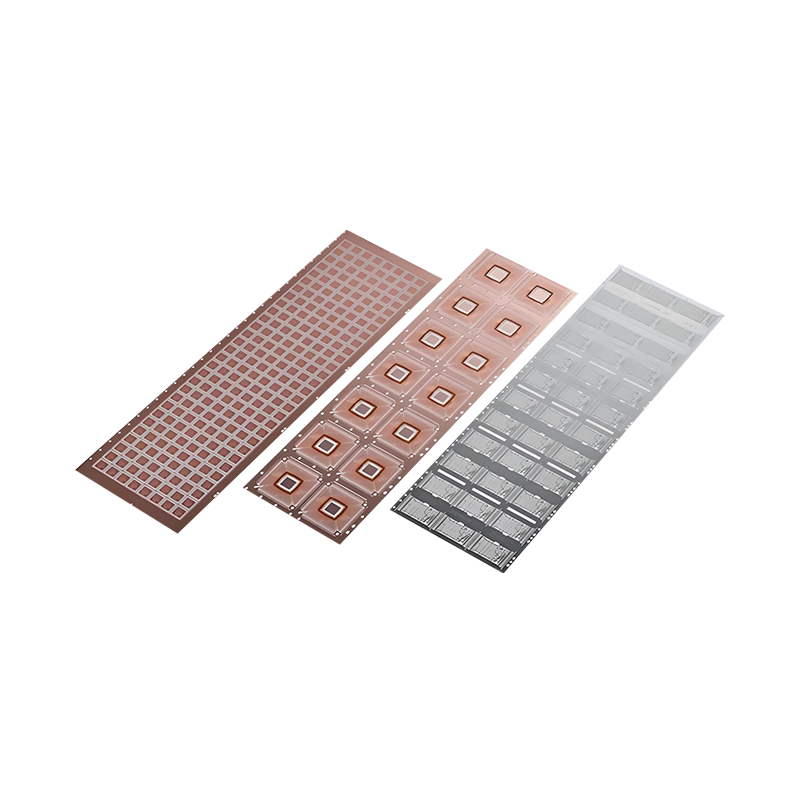

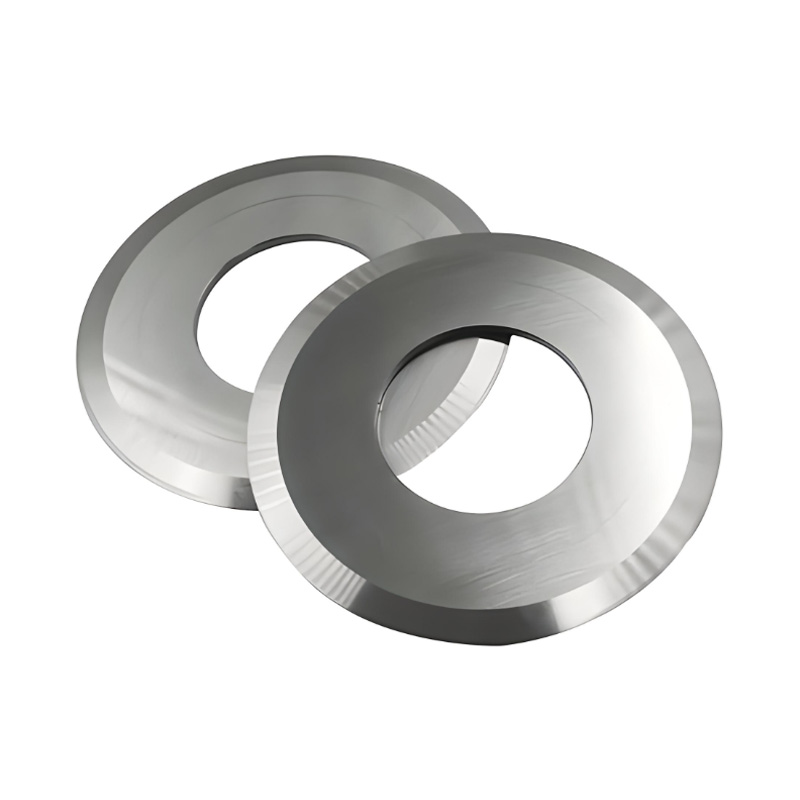

カーバイドディスクブレード 卓越した硬度と耐摩耗性のおかげで、高精度の削減を必要とする業界では、頼りになるソリューションになりました。しかし、これらのブレードが耐久性があるのは何ですか?答えは、その材料の構成と、優れたパフォーマンスを保証する細心の製造プロセスにあります。原材料の選択から、生産で使用される焼結技術まで、すべてのステップは、これらの切削工具の寿命と効率を決定する上で重要な役割を果たします。

炭化物ブレードにおけるコバルトとタングステンの役割

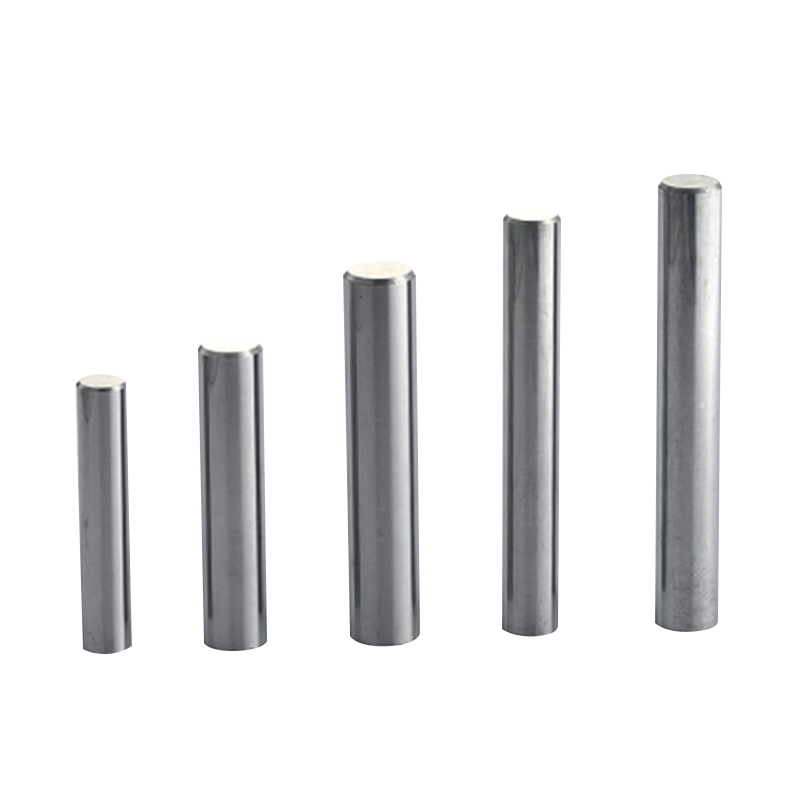

すべての炭化物ディスクブレードのコアには、タングステン炭化物(WC)とバインダー材料、最も一般的なコバルト(CO)の慎重に設計された組み合わせがあります。タングステン炭化物は、ブレードの極度の硬度の原因であり、激しい摩擦の下でも摩耗に対して非常に耐性があります。ただし、純粋なタングステン炭化物自体は、実用的には脆すぎます。これは、コバルトが登場する場所です。これは、刃の全体的な靭性を高める結合剤として機能し、高速切断作業中のチッピングまたは破損のリスクを減らします。

コバルトの炭化タングステンに対する割合は、ブレードの性能を決定する上で重要な要素です。コバルトの含有量が多いと、靭性が増加し、刃が衝撃に対してより耐性を高めますが、硬度がわずかに低下します。逆に、コバルトの割合が低いと、エッジが硬くなります。これは、継続的な細かい切断に優れていますが、重い負荷の下でチッピングしやすい場合があります。この繊細なバランスは、炭化物ディスクナイフの特定の用途に応じて調整され、さまざまな切断条件で最高のパフォーマンスを確保します。

粉末冶金がどのように炭化物刃の耐久性を形作るか

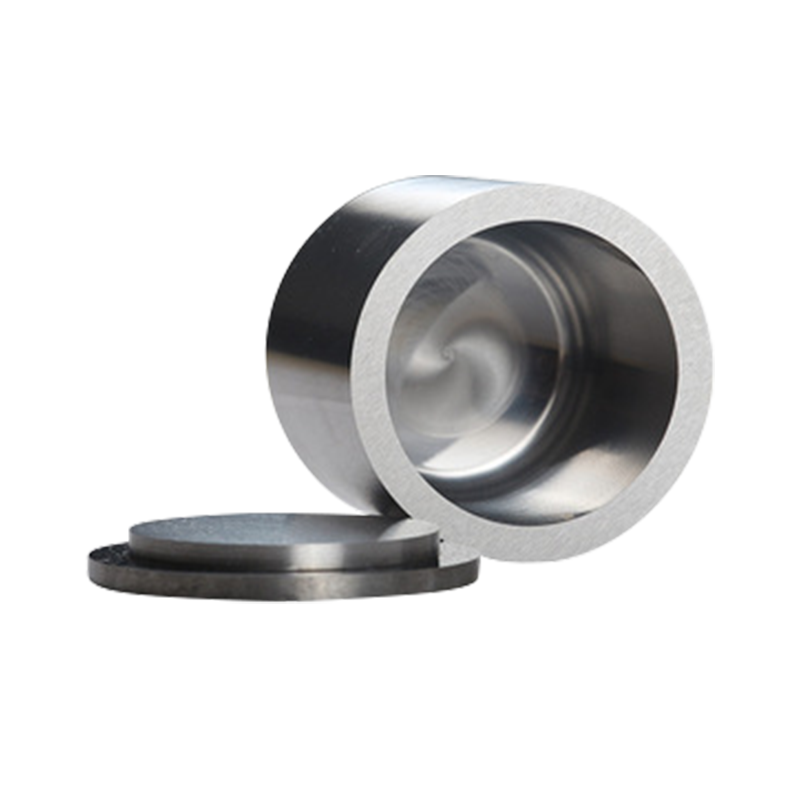

炭化物ディスクブレードの製造プロセスは、科学と工学の洗練されたブレンドであり、主に粉末冶金に依存しています。この方法は、タングステンカーバイド粒子とコバルトパウダーの混合から始まり、ブレードの最終的な特性を指示する均一なブレンドを作成します。その後、混合物は圧縮を受け、そこで極端な圧力の下で希望の形状に押し込まれます。

焼結は次の重要なステップとして続き、圧縮された材料が1300°Cを超える温度に加熱されます。この段階では、コバルトバインダーはタングステン炭化物粒子を溶かし、結合し、密集した固体構造をもたらします。焼結プロセスは、材料の硬化だけではなく、穀物構造を強化し、長期間にわたって鋭いエッジを維持する刃の能力に直接影響を与えます。高温アイソスタティックプレス(股関節)などの高度な焼結技術は、顕微鏡的ボイドを排除することにより材料をさらに改良し、より一貫した信頼性の高い切断性能を確保します。

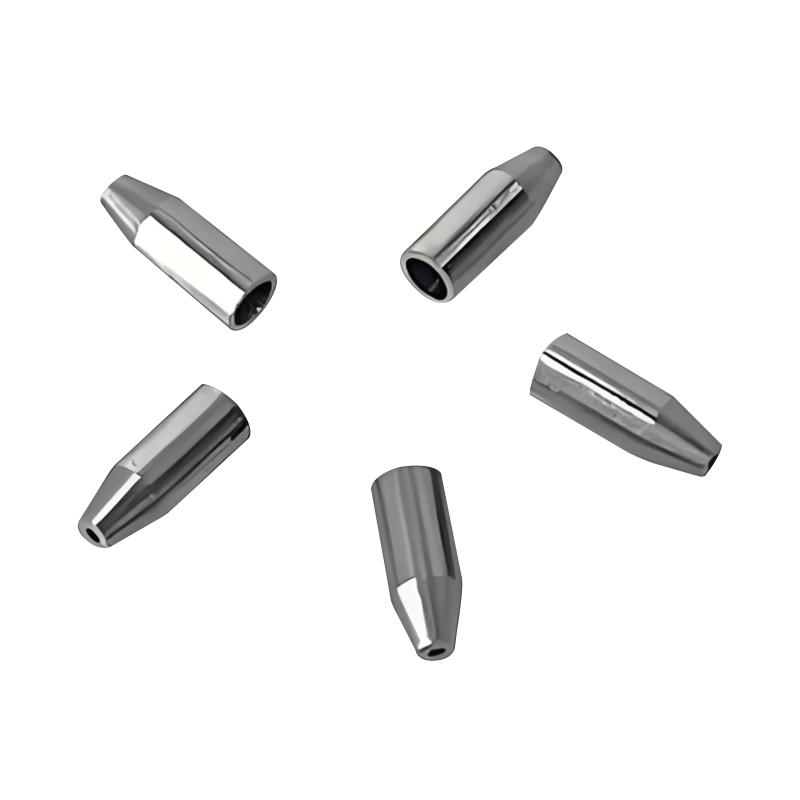

精密粉砕やエッジホーニングなどの介入後の治療は、炭化物の刃の鋭さと幾何学を洗練します。場合によっては、窒化チタン(TIN)や酸化チタン(TICN)などの追加のコーティングを適用して、酸化と摩擦に対する耐性を改善し、ブレードのサービス寿命をさらに拡大します。

信頼できる切削工具の背後にある科学

の材料組成と製造プロセスを理解する カーバイドディスクブレード 従来の切削工具を上回る理由についての貴重な洞察を提供します。タングステンカーバイドの硬度とコバルトの靭性を活用することにより、これらのブレードは耐久性と精度の両方を保証する最適なバランスを実現します。一方、細心の粉末冶金プロセスは、さまざまな産業用途のパフォーマンスを向上させる一貫した微細構造を保証します。

金属加工、木工、高速製造で使用される場合でも、炭化物のディスクナイフの信頼性は、そのデザインの背後にある科学に帰着します。材料の構成と生産技術を微調整することにより、メーカーは引き続き切断技術の限界を押し上げ、厳しい条件下で長持ちし、より良いパフォーマンスを発揮する刃を提供します。

- 電話:

+86-18857735580 - 電子メール:

[email protected]

- 追加:

No. 5600、Oujin Avenue、Wenzhou Marine Economic Development Deding Zone、Zhijiang省、中国

言語

言語