助けが必要な場合は、お気軽にお問い合わせください

タフな仕事のための精密ツール:タングステンカーバイドバリのアプリケーションと利点

タングステンカーバイドバリは、精度、速度、耐久性を必要とする幅広い産業用途で使用される回転切断ツールです。利用可能な最も困難な材料の1つから設計されたこれらのツールは、メタルワーキング、製造、航空宇宙、自動車、歯科、木工業界の専門家にとって不可欠です。それらの高性能能力により、それらは、硬い金属やその他の困難な基質にわたる形成、研削、討論、および材料除去のための信頼できるソリューションになります。

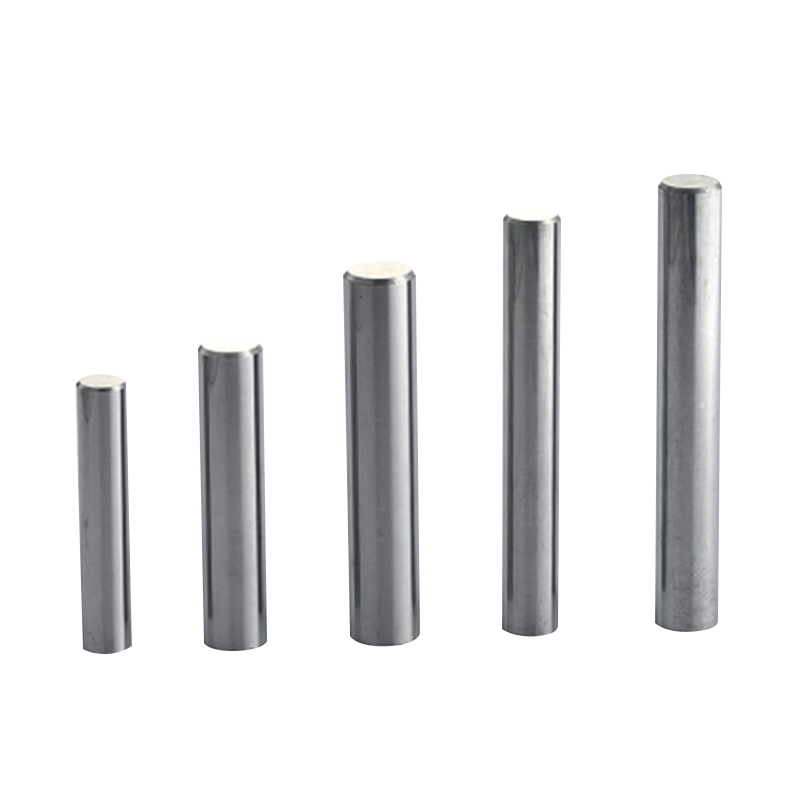

タングステンカーバイドバリとは何ですか?

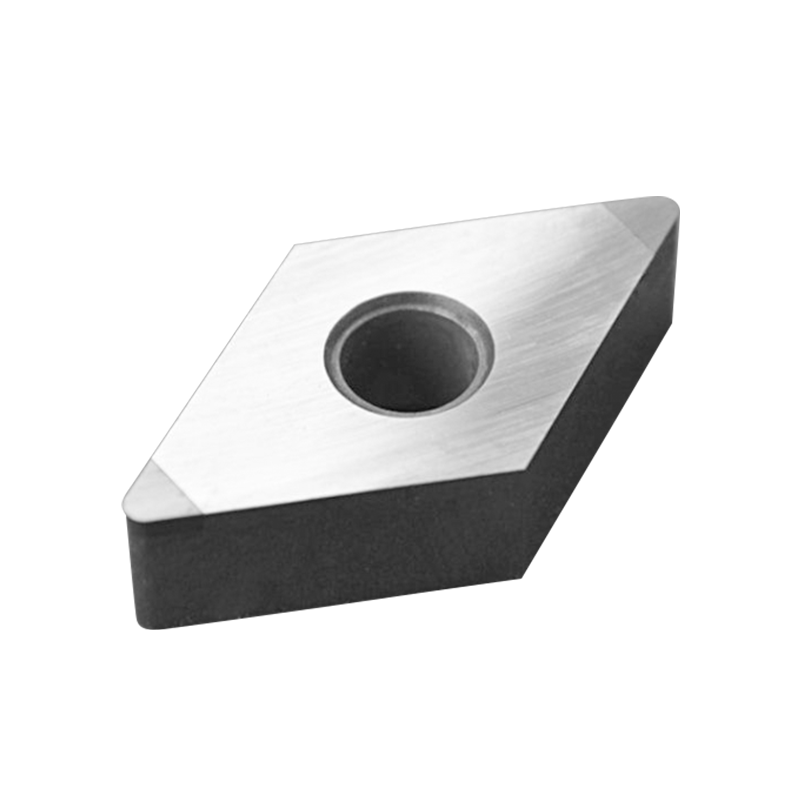

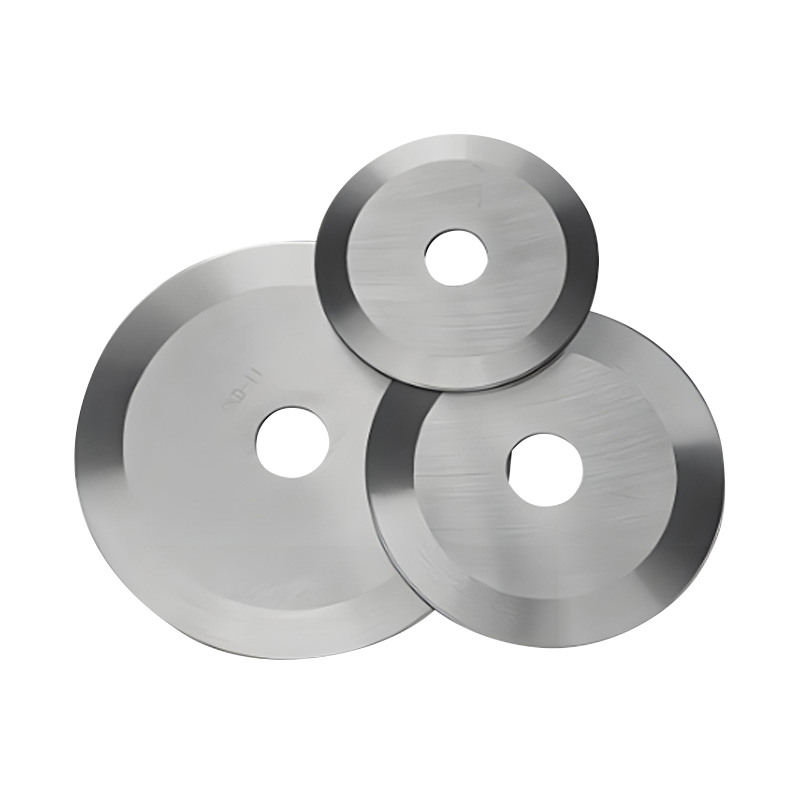

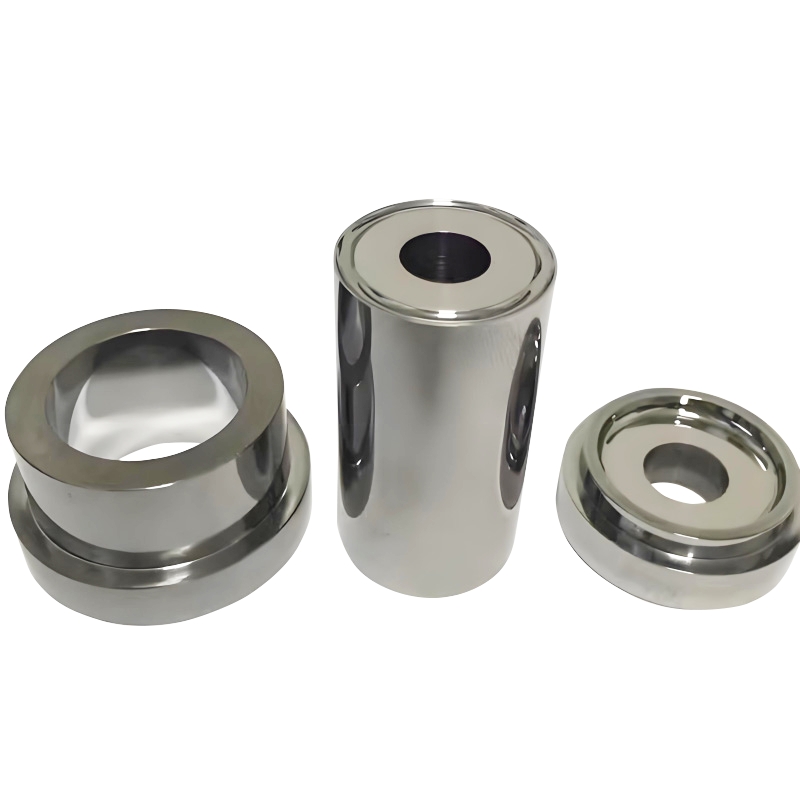

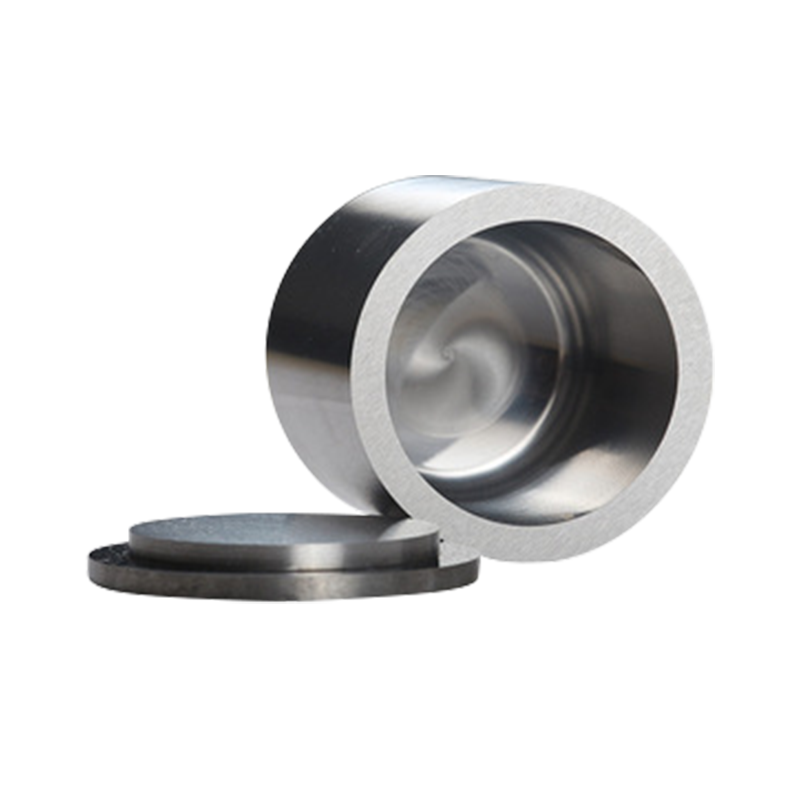

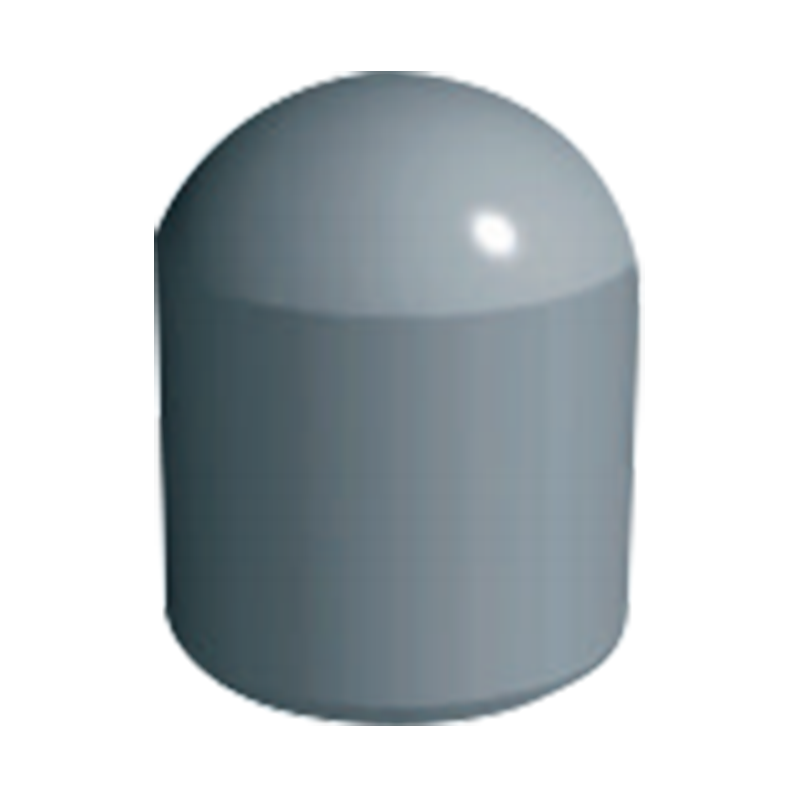

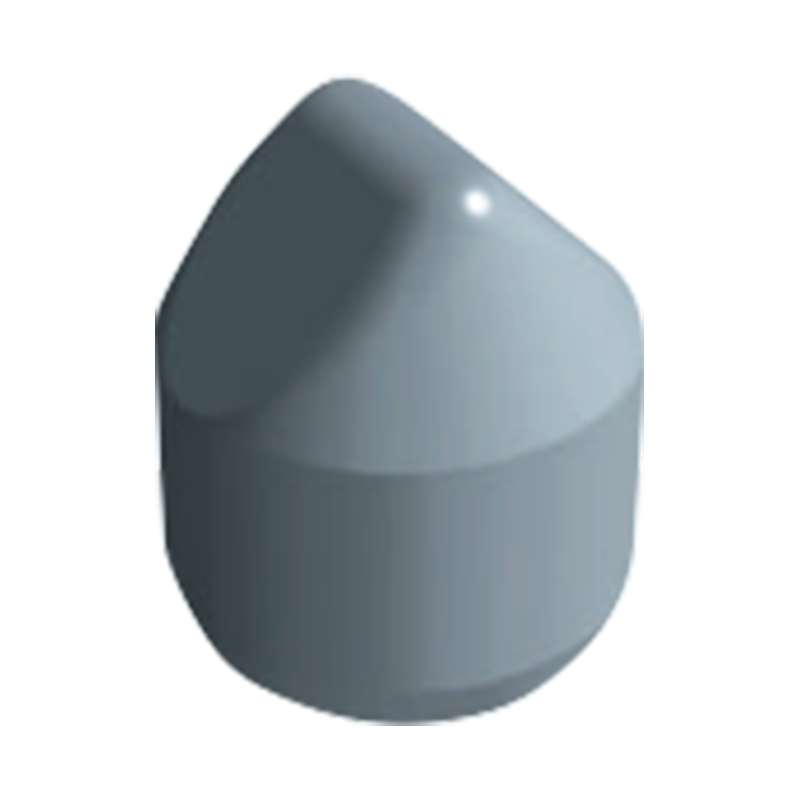

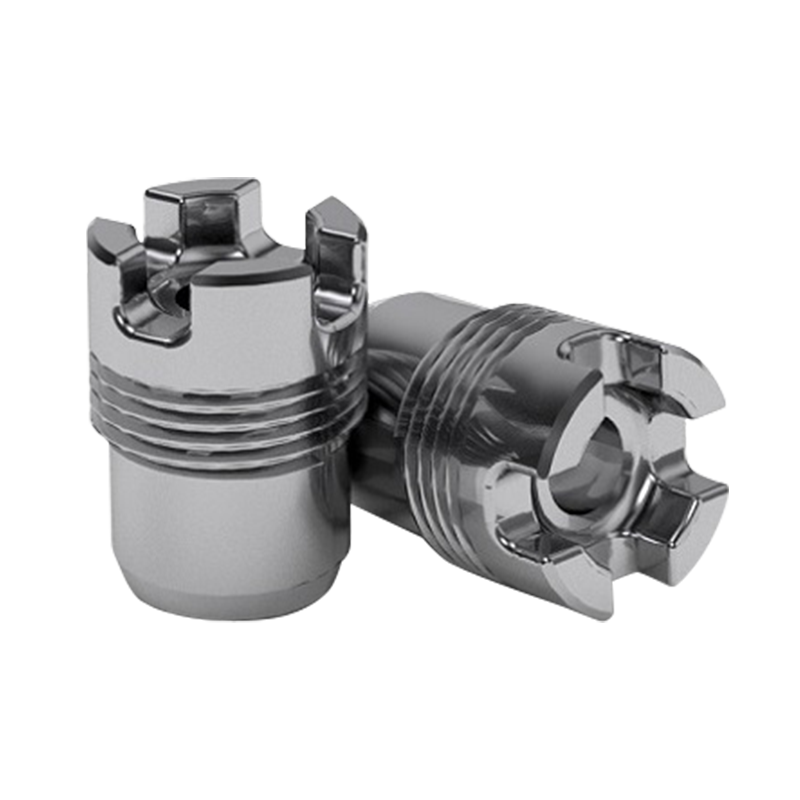

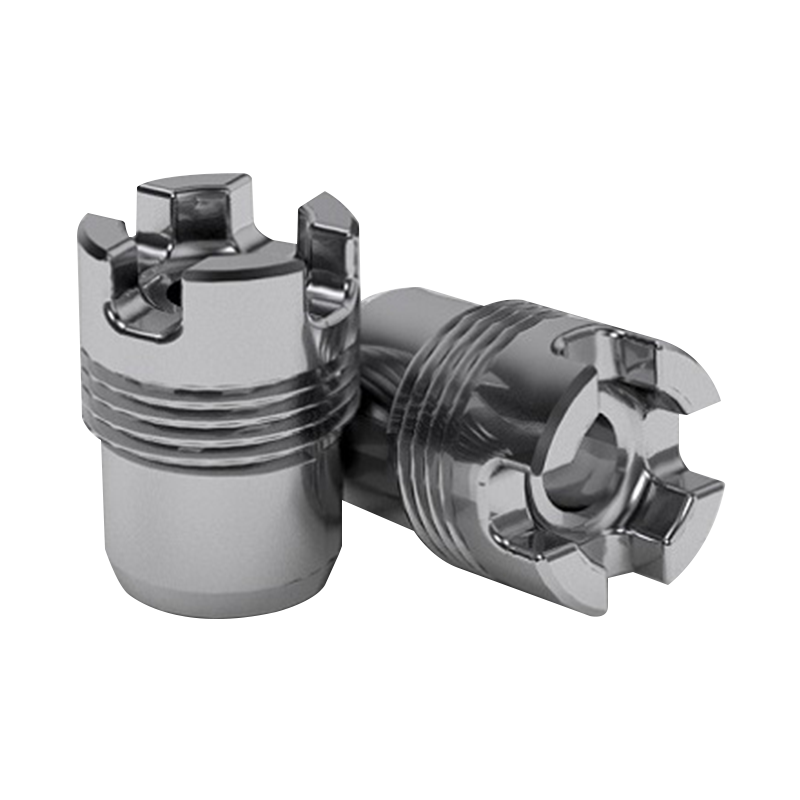

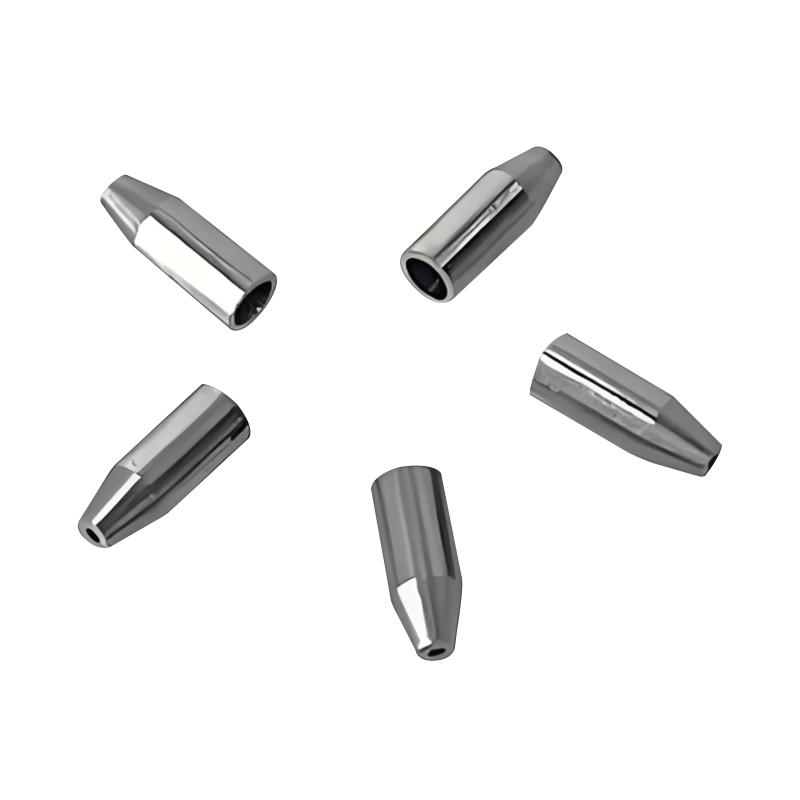

タングステンカーバイドバリ - ロータリーバリまたはロータリーファイルとも呼ばれます。通常、ダイグラインダー、ドレメル、空気圧ロータリーツールなどの高速回転式ツールで使用される小型の回転切断ツールです。特定のタスクや材料プロファイルに合わせて調整された、円筒形、ボール、炎、木、コーン、楕円形など、さまざまな形の鋭いカットフルートを備えています。

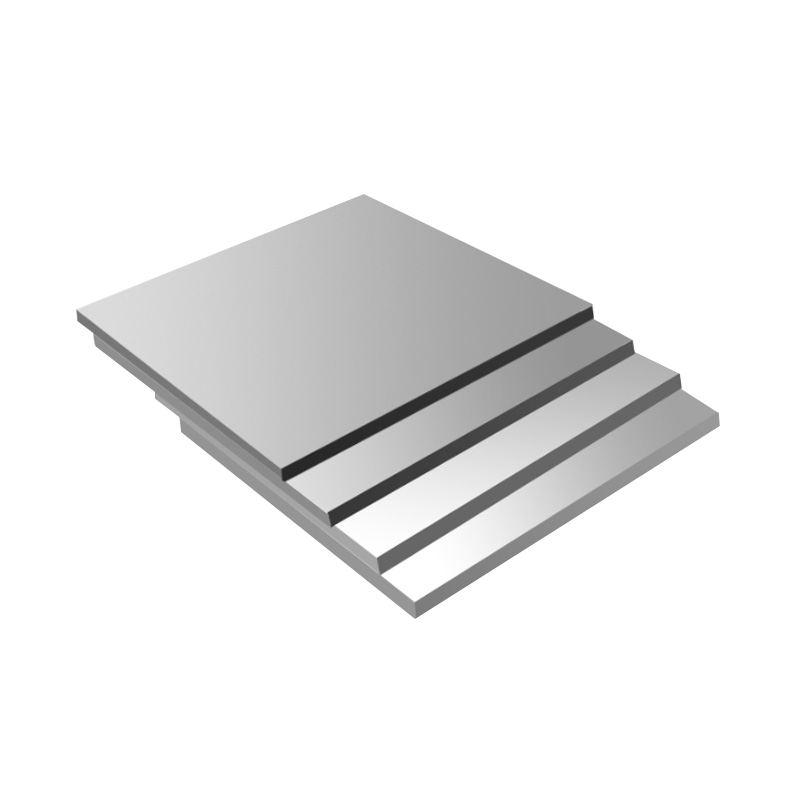

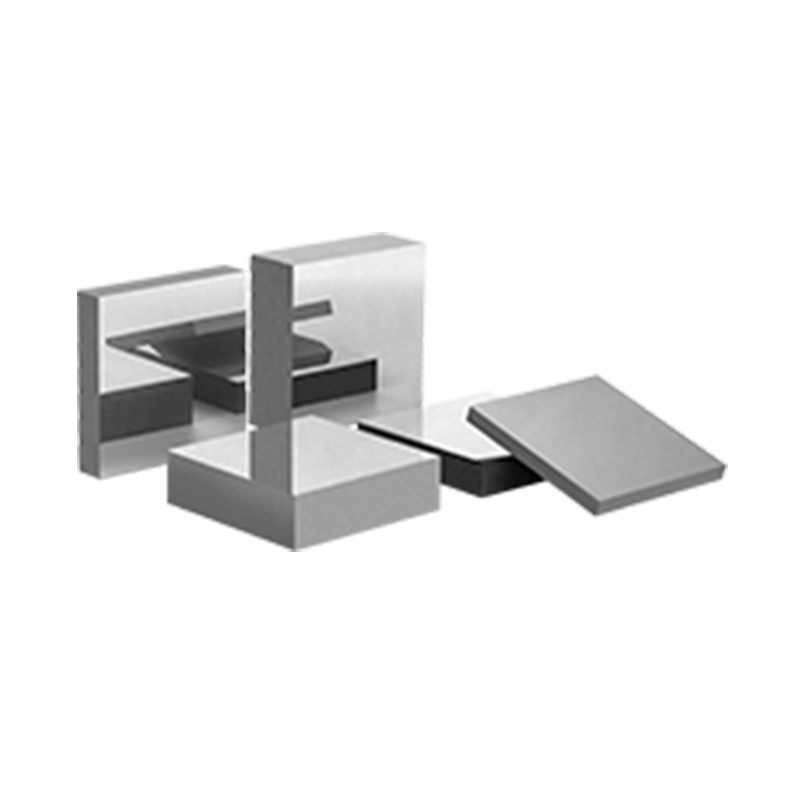

炭化物という用語は、タングステンと炭素の化合物であるタングステン炭化物を指します。この材料は、その極端な硬度(MOHSスケールでのダイヤモンドに近いランク付け)、優れた耐熱性、長いサービス寿命で知られています。これらの特性により、タングステンカーバイドバリは、ステンレス鋼、炭素鋼、チタン、ニッケル合金、鋳鉄などの硬い金属でさえ、高速で高効率の切断に適しています。

タングステンカーバイドバリの一般的な用途

1。討論とエッジの平滑化

機械加工、溶接、または金属成分の切断後、鋭いエッジと粗い表面がしばしば残ります。タングステンカーバイドバリは、一般的に、安全性、審美的、および機能的基準を満たすためにバリと滑らかなエッジを除去するために使用されます。材料の完全性を損なうことなくエッジ精度を維持する能力により、航空宇宙部品、手術器具、精密な自動車コンポーネントの仕上げに最適です。

2。硬い材料の編集と彫刻

炭化物のバリにより、熟練した技術者は、金属、石、セラミック、複合材料を形作ったり輪郭を描いたりすることができます。それらの切断効率により、ツールやダイ、カスタムメタル製造、カビの作成、宝石のクラフトに適しています。木工では、特に複雑な彫刻用途では、炭化物のバリが広葉樹を形作るために使用されます。

3。溶接洗浄と表面の準備

スラグ、スパッタ、または過剰な溶接材料を削除することは、溶接後の操作における重要なステップです。炭化物のバリは、溶接ビーズをきれいにし、塗装、コーティング、または検査のために金属表面を準備できます。それらの耐熱性により、溶接クリーンアップに典型的な摩擦集約型条件下で性能を維持します。

4。穴の拡大と精密粉砕

タングステンカーバイドバリは、掘削穴を正確な許容範囲に拡大または調整するために使用されます。また、カットアウトやキャビティを洗練してクリーンアップすることができ、寸法の精度が重要な製造環境の定番となることができます。

5。ポーティングおよびシリンダーヘッドワーク

自動車およびパフォーマンスエンジンのアプリケーションでは、シリンダーヘッドの移植、摂取量と排気ポートの滑らかなポート、鋳造フラッシュの削除には、炭化物のバリが不可欠です。それらの正確な制御と切断パワーは、気流とエンジンの効率の改善に貢献します。

6。歯科および医療用ツーリング

より小さなタングステンカーバイドバリは、歯科研究所と手術器具製造で広く使用されています。これらにより、技術者は、クラウン、補綴物、および手術装置で使用される金属およびセラミック材料を粉砕、形状、仕上げを可能にします。

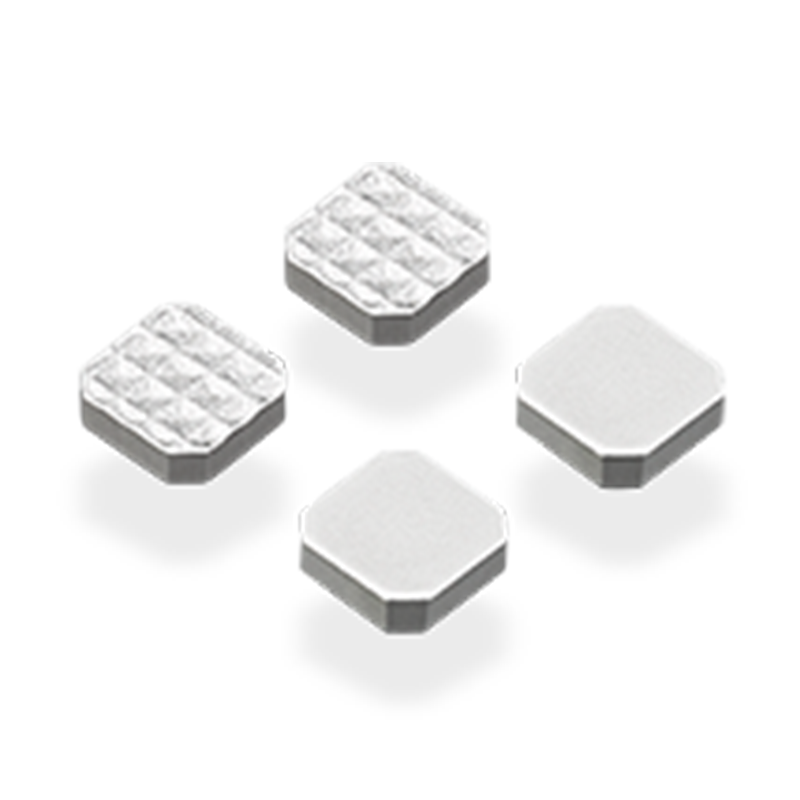

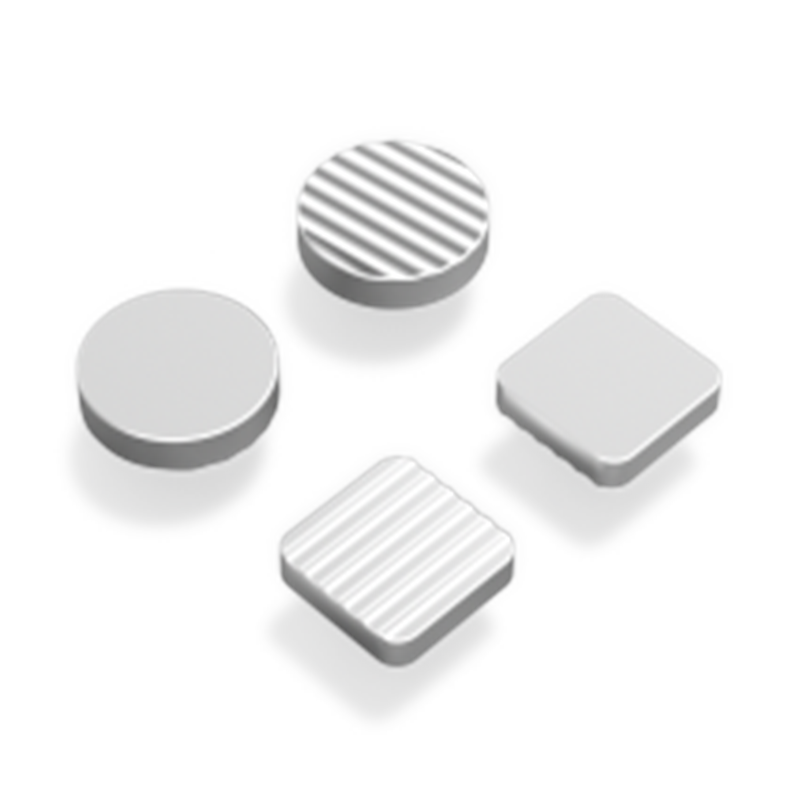

タングステンカーバイドバリカットの種類

タングステンカーバイドバリは、さまざまなフルートデザインで利用でき、それぞれが特定の材料と仕上げに最適化されています。

シングルカット:長いチップを生成し、大量の材料を除去するのに最適です。鋼や鉄などの鉄金属に最適です。

ダブルカット(クロスカット):小さなチップを生成し、ツールのおしゃべりを減らします。金属、プラスチック、硬い木材のより滑らかな仕上げに適しています。

アルミニウムカット:目詰まりを防ぐためのより広いフルートを特徴とし、アルミニウム、真鍮、銅などの非鉄金属用に特別に設計されています。

ダイヤモンドカット:石、セラミック、コンポジットなどの硬い材料で細かい仕上げに設計されています。

タングステンカーバイドバリの重要な利点

例外的な硬度と耐久性:特に硬質材料で継続的に使用されている伝統的な高速鉄鋼ツールよりも長続きします。

精度と制御:詳細または複雑なプロファイルであっても、材料除去を細かく制御します。

耐熱性:高速摩擦の下で、パフォーマンスとエッジの鋭さを切断します。

汎用性:金属、木材、プラスチック、セラミック、グラスファイバーなど、多種多様な材料に適しています。

効率:材料の形成、仕上げ、研磨に必要な時間と労力を短縮します。

- 電話:

+86-18857735580 - 電子メール:

[email protected]

- 追加:

No. 5600、Oujin Avenue、Wenzhou Marine Economic Development Deding Zone、Zhijiang省、中国

言語

言語